Projekt 2024-04134A

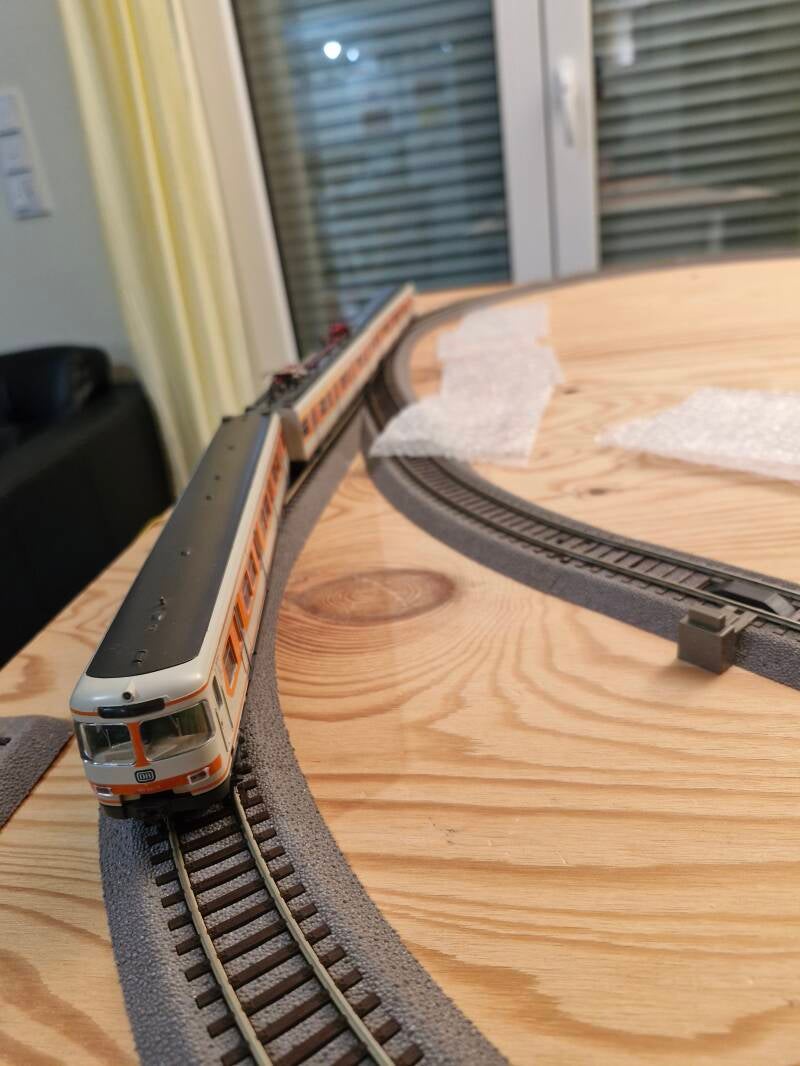

Roco 04134A - BR 420/421

Stichworte: Reparatur stromführender Kupplungen, Erwerb von Ersatzteilen, Reparatur von Lötstellen, Verkabelung und Beleuchtung

Ankauf

Dieser Triebzug wurde "ungeprüft" auf Kleinanzeigen erworben - man musste daher davon ausgehen, dass der Zug defekt sein könnte - zurecht, wie sich noch herausstellen sollte.

Um welches Modell handelt es sich eigentlich? Der BR 420/421-Triebzug wurde ursprünglich von der Firma RÖWA vertrieben und in den 70er-Jahren von Roco übernommen. Es gab zu diesem Zeitpunkt noch eine spezielle Ausführung mit stromführenden Kupplungen, welche sich in der Praxis nicht unbedingt bewähren sollte - Spätere Versionen dieses Triebzugs hatten daher keine Stromübertragung mehr durch die Kupplungen, sondern Stromabnahme durch alle Achsen.. die Artikelnummer 4134A, B und C jedoch wurden noch so ausgeführt und wurde erstmals im Hauptkatalog 1977 erwähnt [1].

Nun werfen wir einmal einen genaueren Blick darauf, was es brauchen wird, um den Zug wieder auf die Schienen zu bringen.

Diagnose

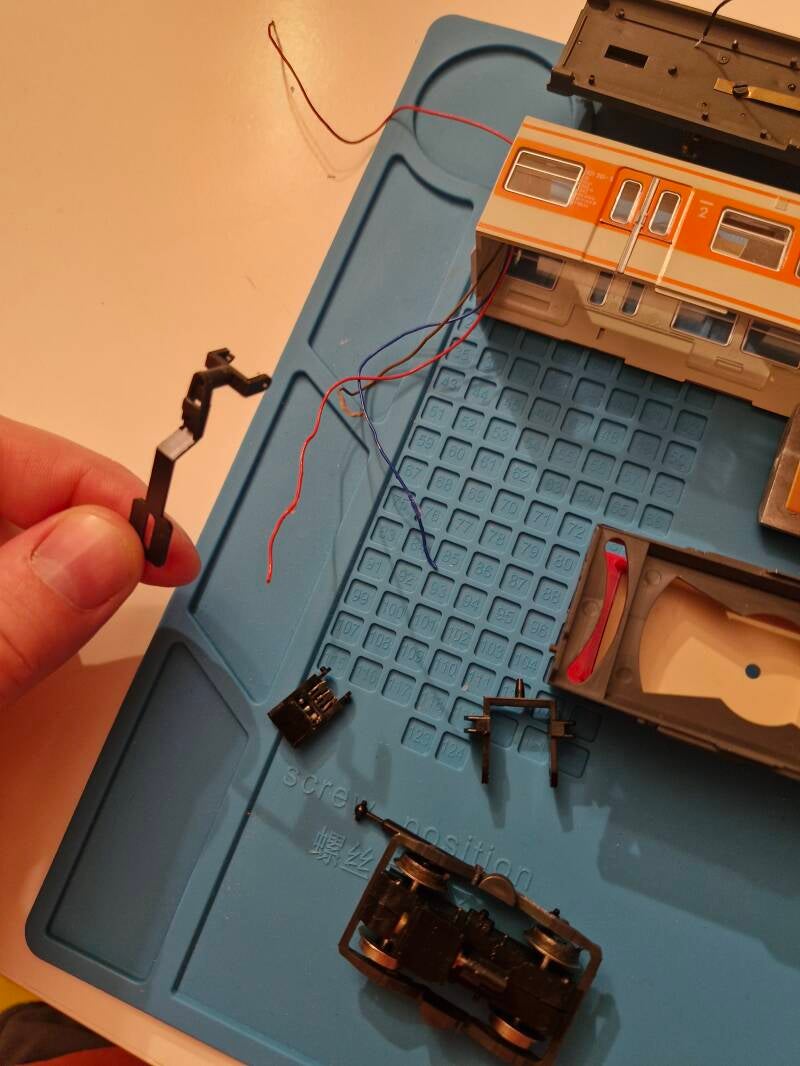

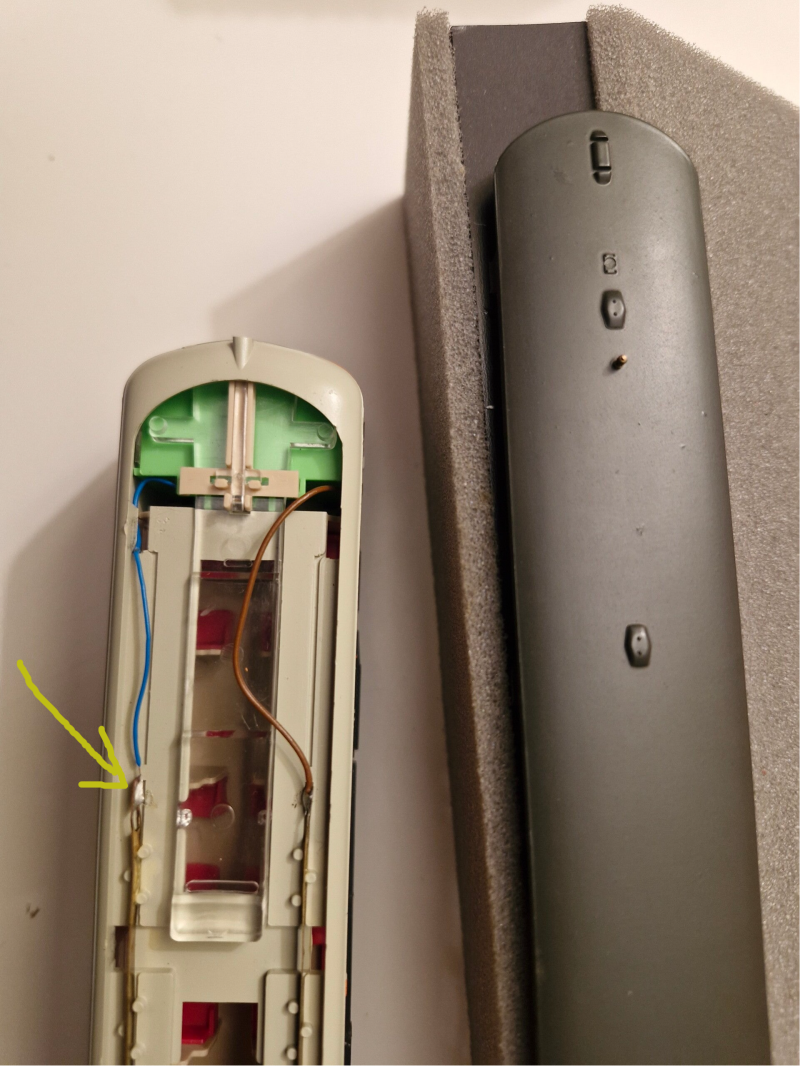

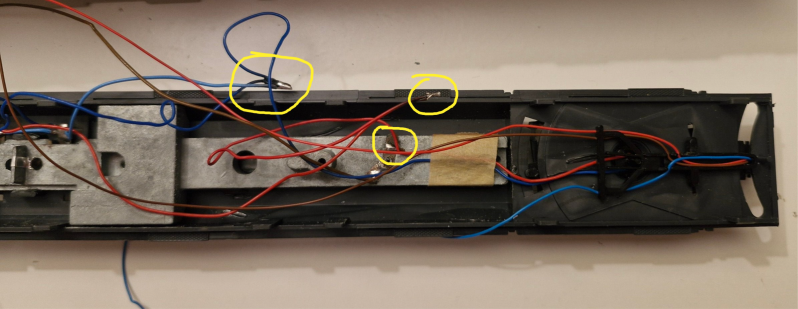

Ein erster Blick auf den Zug offenbart, dass es sich anscheinend um ein Bastlermodell handelt - wir werden also etwas Aufwand investieren müssen, um alles wieder hinzubekommen. Zunächst fehlen die Scharfenberg-Kupplungsattrappen vorne und hinten an den Steuerwägen. Der Gabelkopf einer Kupplungskulisse vom zentralen motorisierten Wagen ist leider ausgerissen.

Auch zumindest eines der Kabel der Kupplung hat sich gelöst und muss neu verlötet werden. Aufgrund der kleinen Grösse der Plastikkupplung wird dies kein einfaches Unterfangen: Es bietet sich bei dieser Gelenheit an, auch andere Kabel neu zu verlöten.

Nach Abnahme der Dächer, die man am besten mit einem Schraubenziehen an der dafür vorgesehen Öffnung an der Hinterseite der Steuerwägen aufdrückt und dann nach und nach die Rastnasen öffnet, offenbaren sich weitere Mängel: Eines der blauen Stromkabel in einem der Steuerwägen ist gerissen.. ausserdem ist eine Lötstellen der Verlötung des Motors im zentralen Antriebswagen ebenfalls getrennt.

Auch die Beleuchtung der Steuerwagen scheint nicht so zu funktionieren wie sie soll - wir müssen also herausfinden, an was es genau liegt.. dieses Problem sollte sich noch als komplizierter herausstellen als ursprünglich angenommen.. doch dazu später mehr.

Um den optischen Zustand zu bewerten kann es manchmal von Vorteil sein, ein baugleiches Modell zur Hand zu haben: Durch Zufall konnte zeitgleich ein anderer Triebzug gleicher Bauart geborgt werden welcher in neuwertigem Zustand war. Dadurch konnte man beim Vergleich feststellen, dass zwei Dach-Isolatoren nicht mehr vorhanden waren und es Gebrauchsspuren vor allem an den Kupplungen zwischen den Wägen gab - ansonsten befand sich der Triebzug jedoch optisch noch in ganz gutem Zustand, wie die Vergleichsfotos offenbarten.

Nun wissen wir also Bescheid, was es alles braucht - als nächstes müssen wir uns um passende Ersatzteile kümmern! Bei diesen alten Modellen ist das leider kein einfaches Unterfangen - und manchmal braucht man auch etwas Glück..

Reparatur und Instandsetzung

Die ausgerissene Kupplungskulisse sowie die fehlenden Kupplungen gibt es seit Jahrzehnten nicht mehr als Ersatzteil zu kaufen. Man kann sich nun überlegen, zu versuchen, das Teil zu reparieren oder gar neu herzustellen (es gibt mehrere Ansätze) - jedoch ist dies ohne Werkzeuge, Fachkenntnis (und etwas Mut zum Risiko) nicht leicht zu bewerkstelligen.

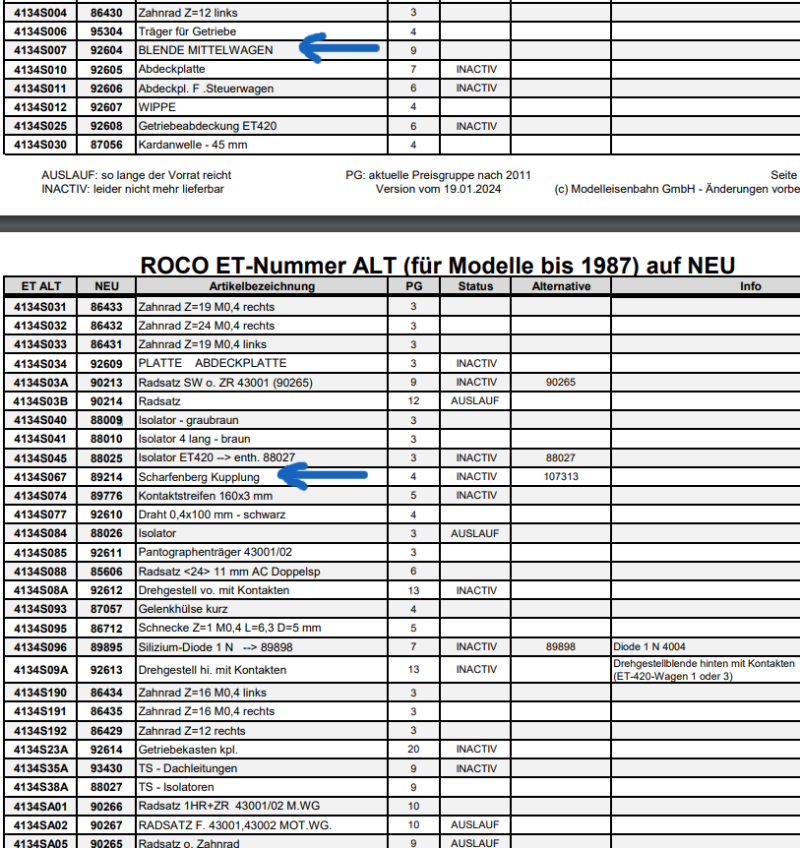

Dann kann man (ver)suchen, ob irgendjemand im Internet noch zufällig solche alten Ersatzteile auf Lager hat. Die Artikel-Nummern der Ersatzteile findet man oft über eine von ROCO zur Verfügung gestellte Tabelle, welche alle üblichen Ersatzteile des alten Modellsortiments ausweist und manchmal noch neuere Nummern oder Alternativ-Nummern anbietet [2]. Hier finden wir Kandidaten für die Teile, die wir bräuchten:

Erwartungsgemäss brachte eine vertiefte Online-Suche keine Treffer zum Vorschein: Niemand (und schon gar nicht Roco) hat diese Ersatzteile noch verfügbar.. auch auf ebay finden sich keine Angebote für die Ersatzteile von privaten Verkäufern.

Für diese speziellen Teile gibt es leider auch keine kommerziellen Drittanbieter, welche sie anbieten würden: Für solch niedrigpreisigen Artikel lohnt sich der Aufwand nicht, da es zu wenig Nachfrage gibt.

Dann bleiben nur noch 2 Möglichkeiten: Einen vergleichbaren Artikel zur Verfügung haben, aus dem man diese Teile extrahieren kann - oder einfach mal in die Modellbahner-Runde fragen, ob jemand einen dieser Züge im Bastlerzustand rumliegen hat, bei dem diese Teile zufällig noch intakt sind. Hier kann ich die facebook-Gruppe "Ersatzteil und Technikstube für Modelleisenbahnen und deren Zubehör" [3] nur wärmstens empfehlen: Manchmal hat man Glück, und es kann mit passendem Ersatz geholfen werden.

So auch hier! Zwei Forums-Benutzer konnten mir tatsächlich mit gebrauchten Ersatzteilen dieser speziellen Teile aushelfen - nach Überweisung eines kleinen Trinkgeldes kamen die Teile ein paar Tage später tatsächlich mit der Post an und schienen zu passen.

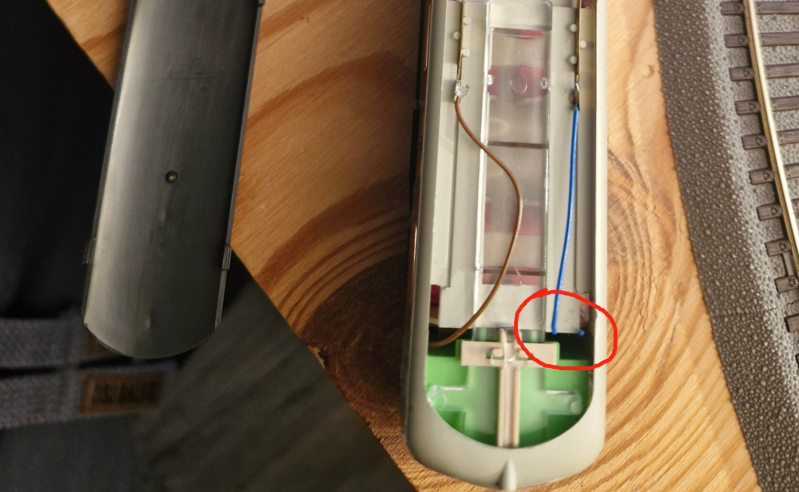

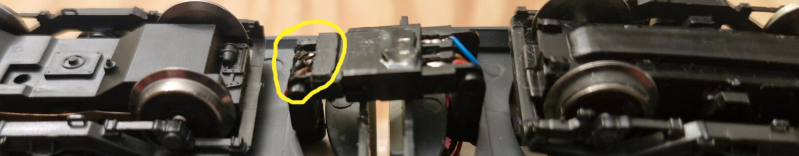

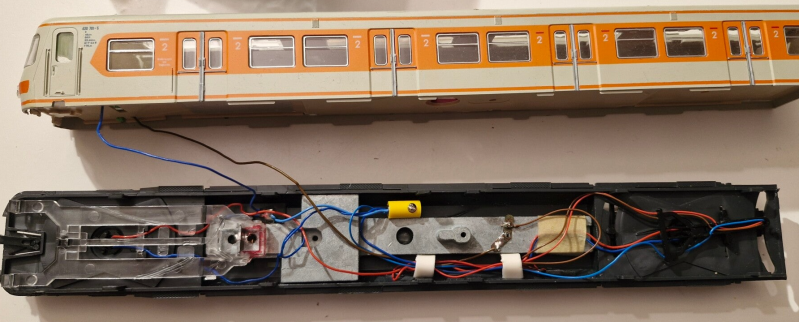

Nun müssen wir nach Abnahme der Dächer auch den unteren Teil der Wägen öffnen, um die Kupplungen und die neuen Kulissen später einbauen zu können. Dafür müssen wir an der Unterseite ein paar Schrauben lösen und danach wieder Rastnasen aufdrücken. Vorsicht ist auch hier geboten, damit die Nasen nicht abbrechen! Wir merken schonmal vor, dass wir beim erneuten Zusammenbau ausserdem darauf achten müssen, die vielen Kabel danach nicht eingeklemmt werden. Die Kupplungskulissen sind nun auch von der anderen Seite freigelegt und zugänglich.

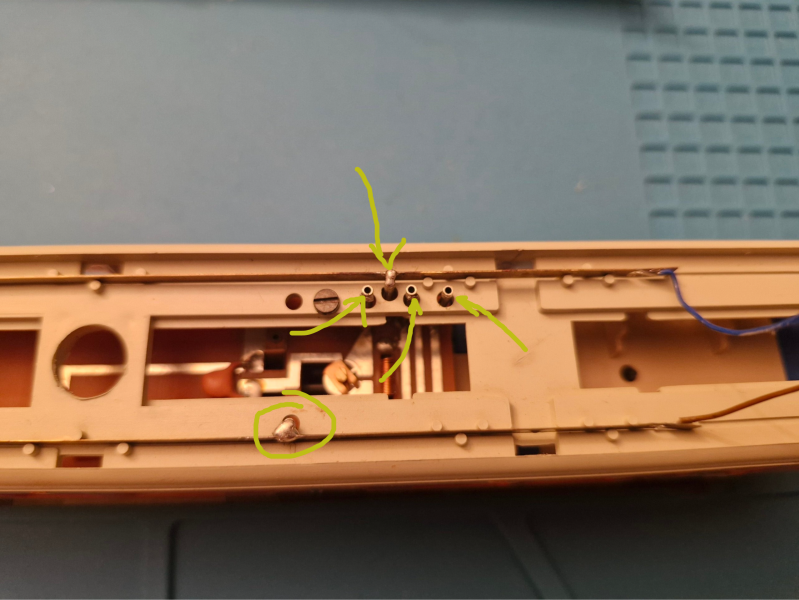

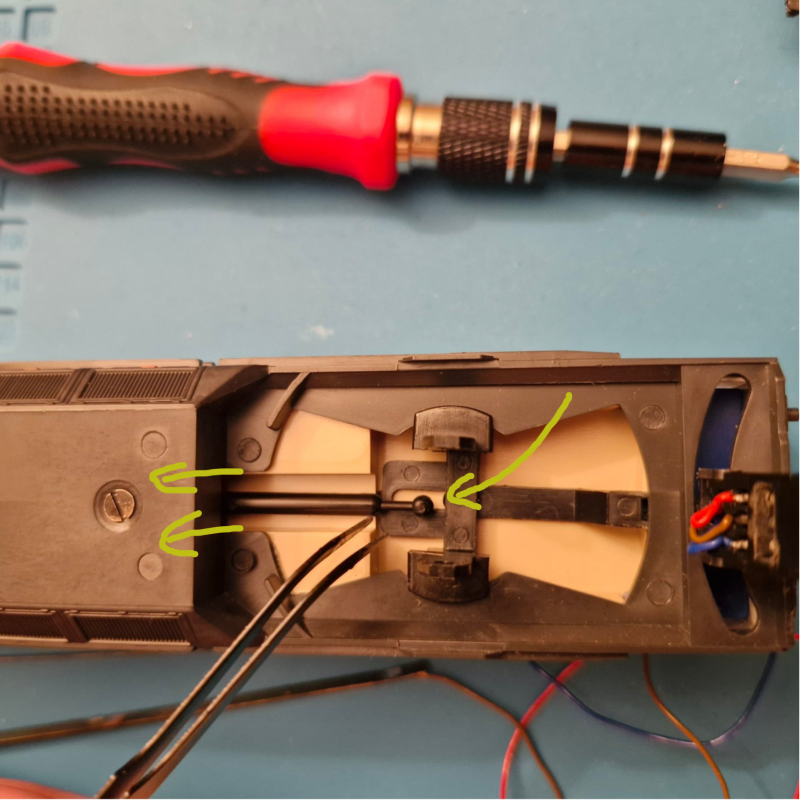

Beim Einbau der neuen Kulissen müssen wir auch noch ein paar Kabel neu verlöten. Zunächst wird die defekte Kulisse ausgebaut - dann werden die alten Kabel von der Kupplung abgekappt, aus der Kulisse gezogen, und somit die Lötstellen auf der Kupplung freigelegt. Anschliessend wird die neue Kupplungskulisse eingefädelt und positioniert.

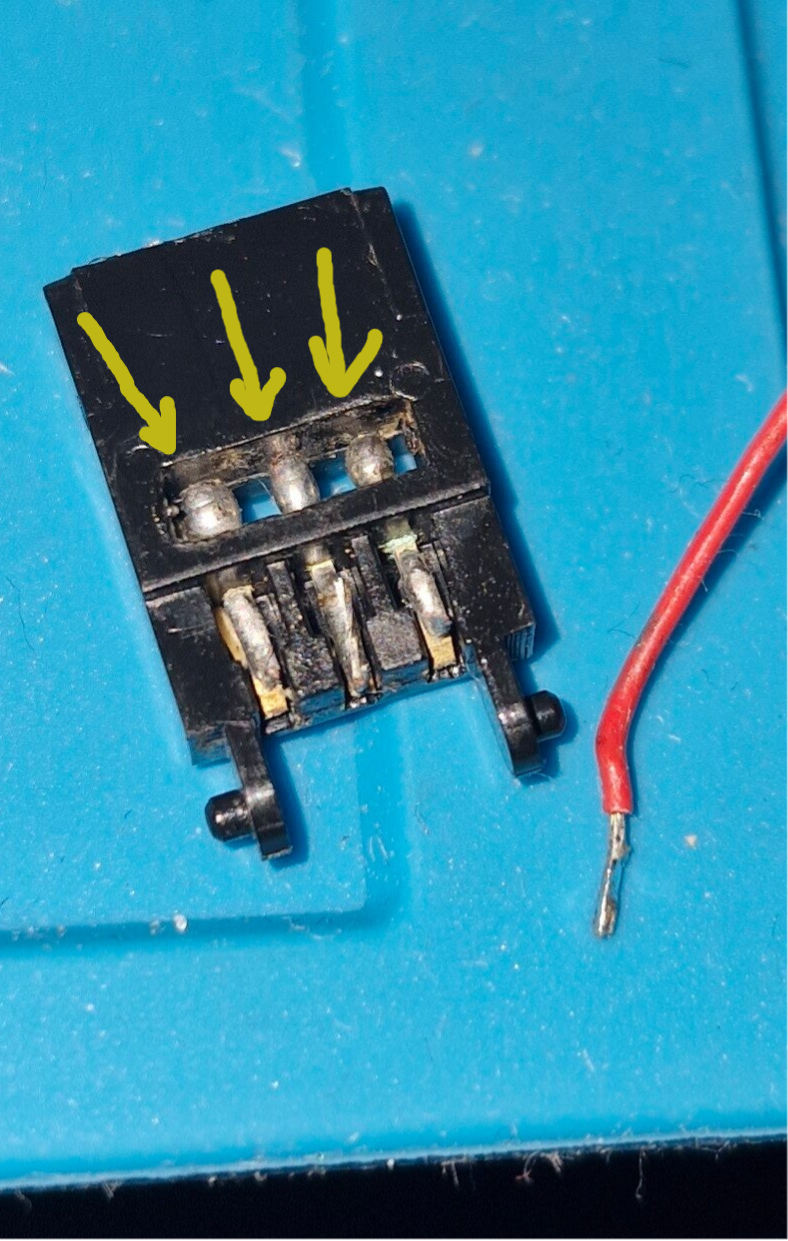

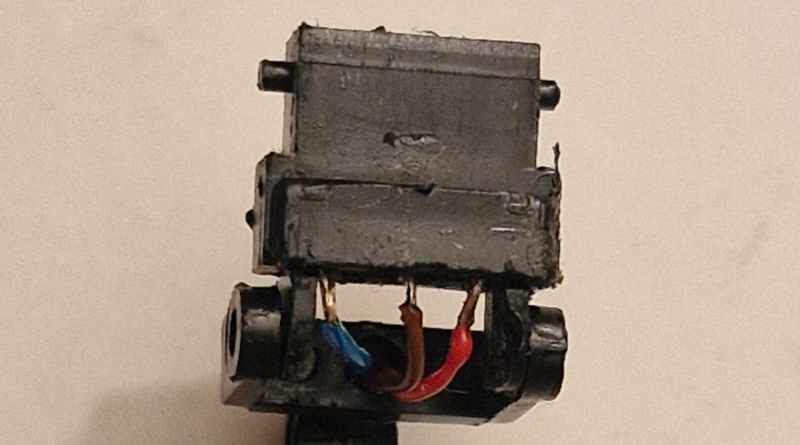

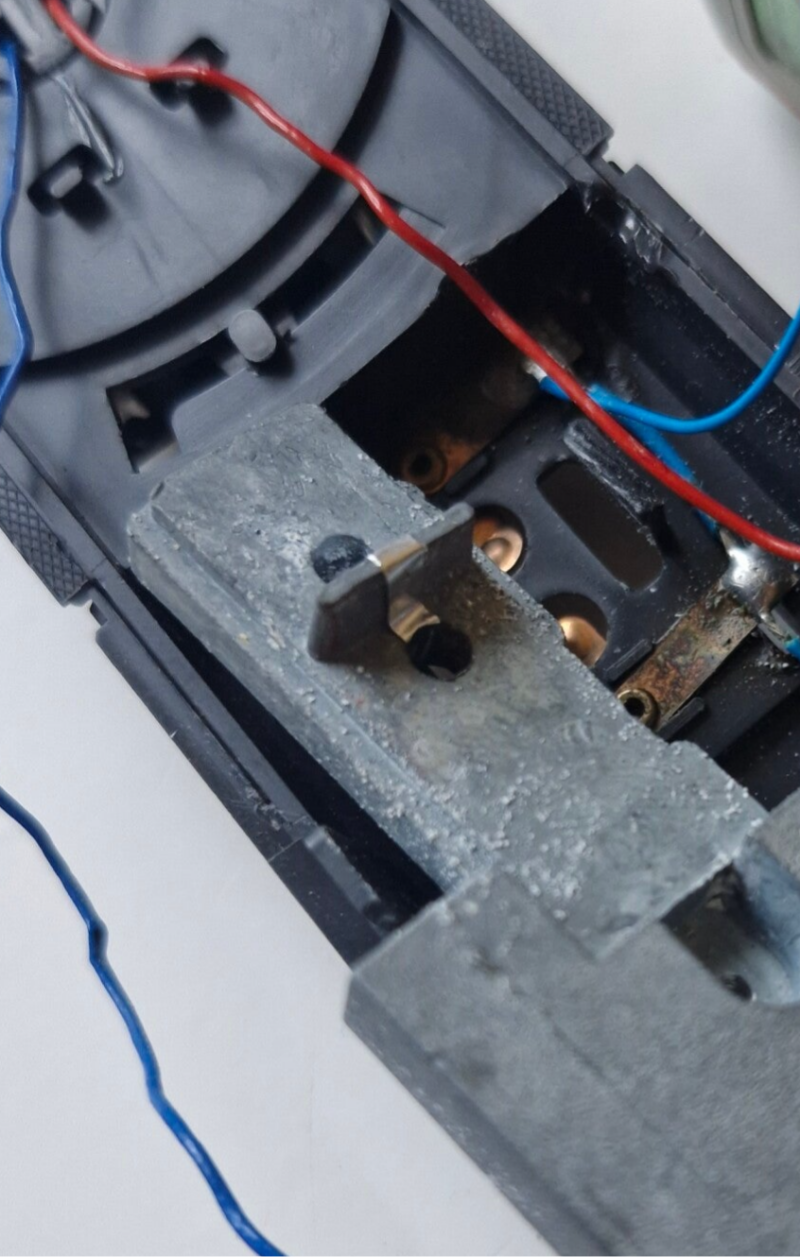

Falls man versuchen würde, die neuen Kabel direkt auf der Kupplung anzulöten würde das Plastik der Kupplung sehr schnell schmelzen und dadurch das Teil unbrauchbar machen. Um dies zu verhindern, muss man zunächst die drei Kupfer-Pins aus der Kupplung ziehen, damit man die Kabel dann auf die einzelnen Pins auflöten kann. Das ist gar nicht so einfach, da die Pins von jeweils einer Lötzinn-Kugel weiter hinten in der Kupplung in Position gehalten werden (siehe BIld oben) - man muss die Pins also quasi zuerst "freilöten".

Ohne spezialisiertes Equipment ist dieses Vorhaben fast unmöglich - man kann es jedoch mit einer dünnen Lötspitze und einer Lötzinn-Absaugpumpe zumindest so hinbekommen, dass die Hartplastik-Kupplung nicht komplett wegschmilzt, sondern der heisse Lötkolben nur ein paar oberflächliche Spuren hinterlässt. An ein Wieder-Einlöten der Lötkugeln ist jedoch klarerweise dann nicht mehr zu denken - wir müssen die Pins daher später wohl einkleben.

Nun werden die Stromkabel mit neuen Kabeln gleicher Länge und Durchmesser ersetzt und in die neue Kupplungskulisse eingezogen. Danach werden die Kabel einzeln auf die hinausgezogenen Pins aufgelötet. Dabei muss man darauf achten, dass das Lötzinn sich nicht zu breit auf den Pins ausbreitet da sie ansonsten nicht mehr in die Kupplungs-Einschübe hineinpassen.

Danach werden die Pins wieder in die Kupplung hineingeschoben und korrekt positioniert. Da erneutes Fest-Löten mit einer Zinnkugel nicht mehr möglich ist, werden die Pins nun eingeklebt. Man kann alternativ Superkleber verwenden - hier haben wir uns jedoch für 2-Komponenten-Epoxidharz entschieden das mit einer Mischkanüle in die kleine Box hinter den Pins hineininjiziert wird. Die Kupplung kann nun wieder in die Kulisse eingefädelt werden, und das Epoxidharz kann aushärten.

Nun machen wir uns daran, die anderen Lötstellen auszubessern: In einem der Steuerwägen war das blaue Kabel zur oberen Lichtleiste gerissen. Dieses wird sogleich ersetzt und an beiden Enden verlötet. Am unteren Kabel-Ende im Wagenboden haben wir dabei leider etwas verabsäumt.. doch dazu am Ende mehr.

Beim Motorwagen wird die kaputte Lötstelle zwischen Lichtleiste und Motor sogleich dazu genutzt, um die Seitenwände abzumachen und die transparente Fensterleiste von innen wieder festzukleben, die sich bereits teilweise abgelöst hatte. Anschliessend wird alles wieder zusammengesetzt (man muss dazu eine vertikale Schraube auf- und wieder anschrauben), und alle Motor-Verbindungskabel und -Lötstellen werden wieder sauber angelötet.

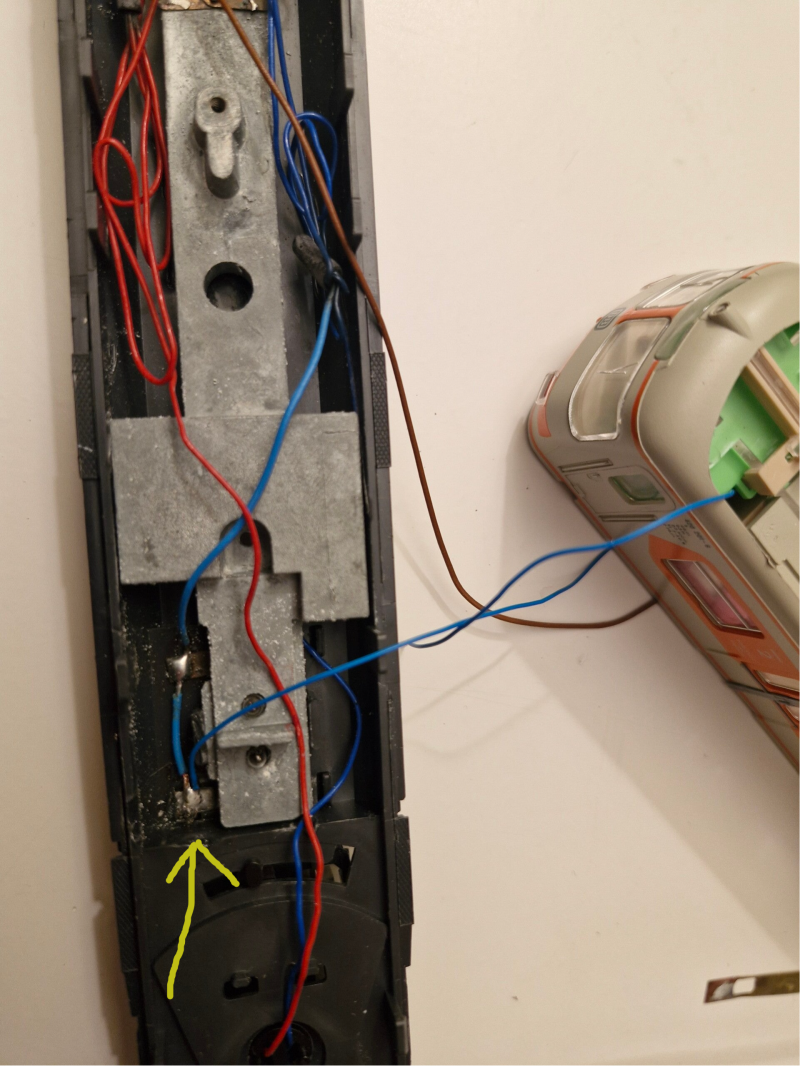

Auch bei einem der Steuerwagen haben sich die Kabel einer Kupplungsverbindung zum Motorwagen teilweise schon aufgelöst und müssen ersetzt werden: Eines der Kabel ist bereits komplett abgegangen, bei den anderen Kabeln hat sich die Isolierung schon abgewetzt und die Litzen freigelegt. Die Kabel sollen gleich komplett mit neuen Kabeln ersetzt werden.

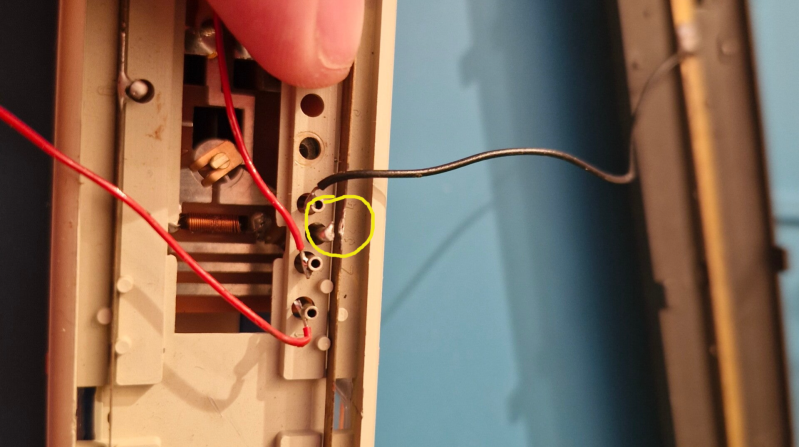

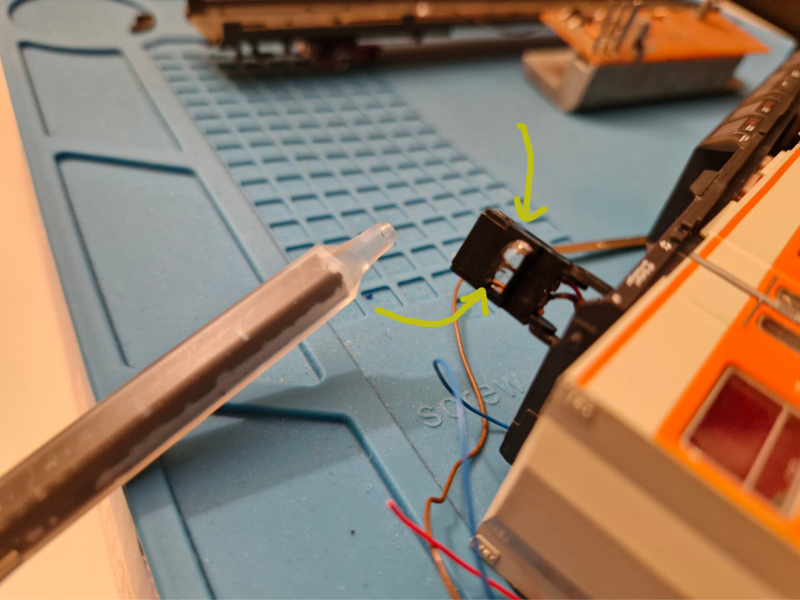

Die Kupplungskulisse lässt sich wie beim Motorwagen ebenfalls nach Abnahmen des Gehäuses wieder aus dem Spalt herausfädeln nachdem man die drei gelöteten Kabelverbindungen im Inneren des Steuerwagens getrennt hat (Blau, Braun und Rot).

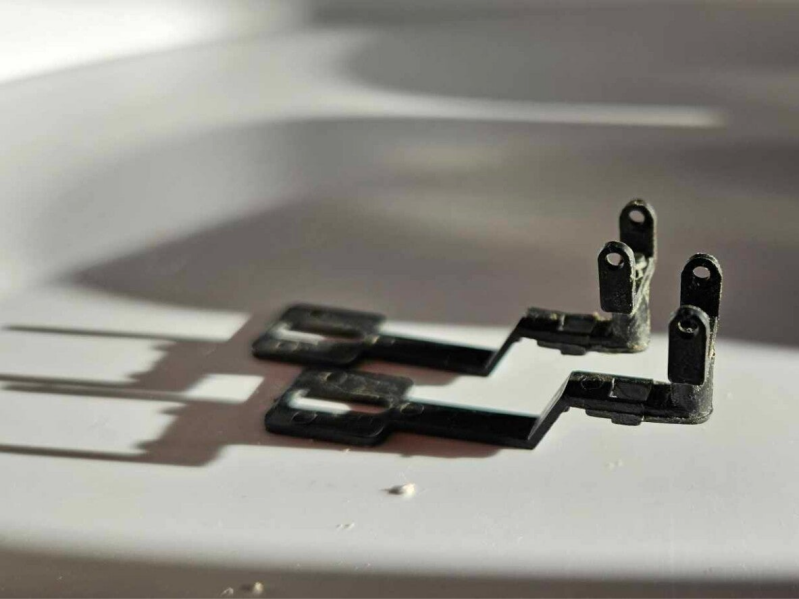

Beim Gegenstück der vom Motorwagen kommenden Buchse mit den Pins sind die 3 Kabel diesmal an winzige Kabelschuhe anzulöten, welche die Pins aufnehmen sollten. Diese Schuhe sind in eine Plastik-Ummantelung eingepasst und können zum Löten herausgenommen werden. Auch hier ist Vorsicht und Präzesion gefragt: Falls die neu angelöteten Kabel nämlich zu weit herausstehen, lässt sich der Plastik-Deckel auf der Buchse nicht mehr schliessen! Nach ein paar Versuchen jedoch wurde jedoch auch diese Herausforderung gemeistert: Trotz klaren Abnutzungserscheinungen der Plastik-Kupplung gelang es, die Verbindung zu reparieren und funktional zu erhalten.

Die Kabel wurden bereits zuvor durch die Plastik-Kupplungskulisse durchgezogen und die anderen Enden freigelegt, um sie im Triebwagen an den entsprechenden Stellen wieder festlöten zu können. Hierbei ist darauf zu achten, dass die Kabel richtig geführt werden - ansonsten kann es später beim Schliessen des Gehäuses und beim Fahren des Triebwagens zu Problemen kommen.

Die Lötkontaktpunkte des blauen und roten Kabels im Steuerwagen befinden sich unter einer Art Schrumpfschlauch, wo sie mit anderen blauen und roten Kabeln zusammengelötet wurden. Die Lötstelle des braunen Kabels befindet sich auf einer kleinen Metallfeder, welche mit dem elektrisch leitenden Metallgewicht verbunden ist.

Die blauen Kabel wurden zunächst voneinander getrennt, die Enden etwas abgeschnitten und neu abisoliert und daraufhin die freistehenden Litzen mit etwas Lötzinn benetzt. Anschliessend wurden die 4 Enden in eine kleine isolierte Buchse eingefädelt und mit einer Schraube festgequetscht. Anschliessend wurde die kleine Schraube der Buchse noch isolierend abgeklebt damit sie nicht versehentlich mit anderen leitenden Stellen in Kontakt kommt.

Der Schrumpfschlauch der roten Kabel konnte wiederverwendet werden: Hier wurde deshalb das rote Kabel von der Kupplung einfach wieder zu den anderen beiden Kabeln dazugelötet und anschliessend der Schrumpfschlauch wieder darübergezogen.

Das braune Kabel wurde an der dafür vorgesehenen Metallfeder festgelötet.

Danach wurden die Kabel, der Lichtleiter und die beiden Kabelklemmen wieder ordentlich eingesetzt. Hier ist darauf zu achten, dass die Kabel beim Aufsetzen des Gehäuses nicht an den falschen Stellen eingequetscht werden oder die Rastnasen blockieren.

Nun fehlt noch der Einsatz der Scharfenberg-Kupplungsattrappen. Diese werden von vorne in den Schacht der Steuerwägen hineingeschoben und sollten sich dort eigentlich selbst, auch mit Hilfe ihrer Plastikfedern, positionieren. Bei einer der Attrappen fehlte jedoch leider die Plastikfeder, was es notwendig machte, etwas zu improvisieren: Die Attrappe wurde mit einem schwarzen Klebeband in Position gehalten und danach vertikal etwas festgedrückt. Später kann man sich dazu entscheiden, das Teil einfach festzukleben oder eine bessere Attrappe mit seitlichen Federn als Ersatzteil zu organisieren.

Nun ist der Triebwagen technisch und optisch wieder in herzeigbarem Zustand - nun geht es weiter mit der Routine-Wartung vor dem ersten Testlauf.

Wartung und Instandhaltung

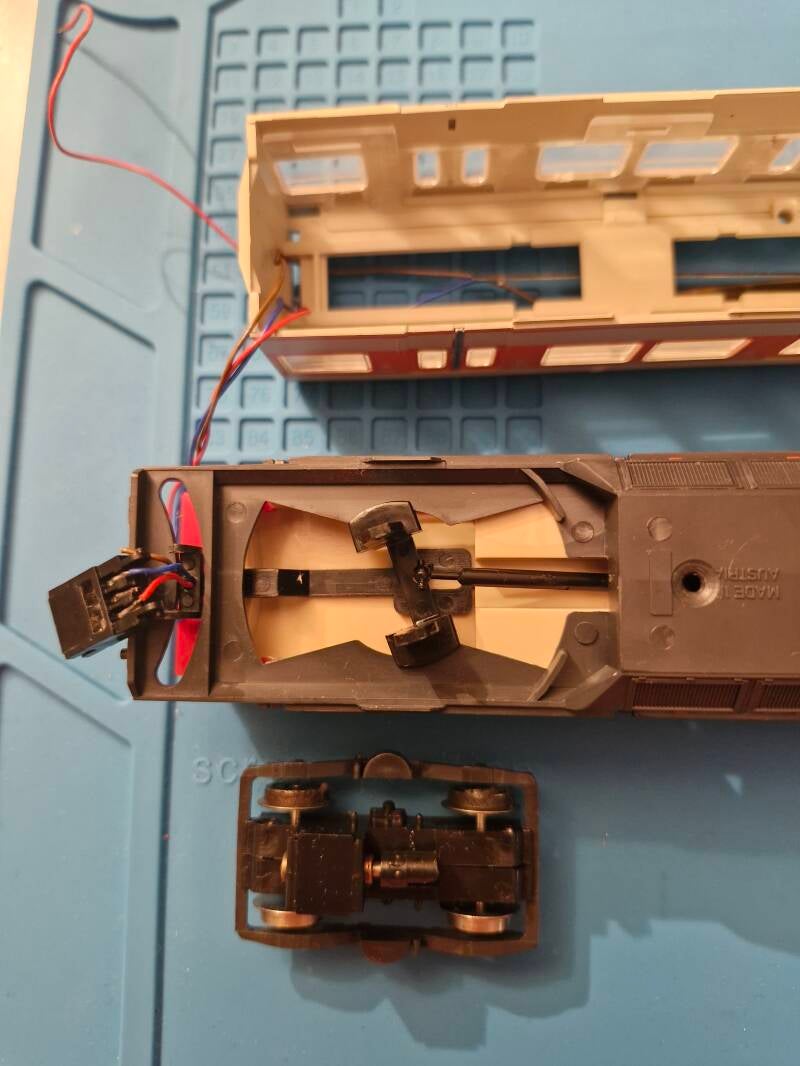

Zur Getriebewartung müssen zunächst einmal die beiden Drehgestelle vom Motorwagen abgenommen werden. Das ist bei diesem Modell sehr einfach - sie sind nämlich nur durch zwei seitliche Plastik-Pins an die Aufnahme angebracht, die man leicht zur Seite aufdrücken kann.. danach kann man die Gestelle mit dem Getriebe aus der Kardan-Welle ausfädeln. Man kann auch noch die seitliche Blende abnehmen und den oberen Getriebedeckel abnehmen - dieser sollte leicht aufgepresst sein.

Danach öffnet man den Getriebe-Deckel, indem man beispielsweise mit einem kleinen Schlitz-Schraubendreher vorsichtig neben die Plastik-Nasen in den Spalt fährt und den Deckel danach anhebt. Die Nasen brechen sehr leicht ab - daher besser Vorsicht als Nachsicht walten lassen.

Jetzt kann man die beiden Achsen ausbauen und die Kleinteile des Gebriebes ausbauen - bei diesem Modell sind die beiden Getriebe-Hälften nämlich einfach zusammengesteckt. Die Achsen der Zahnräder lässt man am besten dort, wo sie sind: Eingepresst in eine der Getriebehälften.

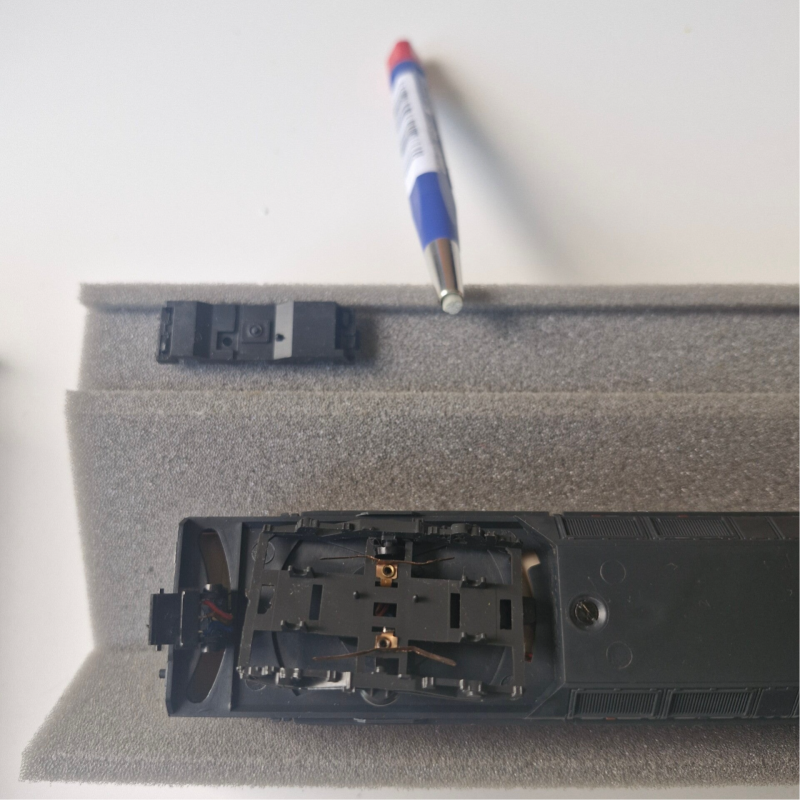

Anschliessend kann man alle Getriebeteile gründlich reinigen und das Getriebe sogleich neu einfetten.

Auch 2 der Haftreifen müssen aufgrund Teil-Auflösung ersetzt werden. Wie jedoch in anderen Projekten bereits erwähnt sind die Original-Ersatz-Haftreifen von Roco für diesen Zweck nur sehr bedingt geeignet: Im Laufe der Jahrzehnte haben die Gummi-Ringe nämlich den Weichmacher verloren (welcher sich als Film auf der Innenseite der Plastiktüte abgelagert hat).

Als Konsequenz werden die Haftreifen spröde und brechen oft schon bei leichter Berührung.. so auch geschehen bei den meisten Haftreifen, welche sich noch in unserem Ersatzteillager befanden: Es brauchte mehr als 2 volle, ungeöffnete Päckchen von Roco-Haftreifen bis zwei Gummi-Ringe gefunden wurden, welche sich vor dem vollständigen Aufziehen nicht selbst zerrissen hatten: Alternativprodukte von Dritt-Herstellern sind also sehr zu empfehlen.

Nach erfolgter Reinigung und Schmierung sowie dem Zusammenbau der Getriebekapseln kann man die Getriebe nun wieder einbauen. ACHTUNG: Beim Einbau der Drehgestelle muss man die Motor-Kardanwelle wieder in das Getriebe-Verbindungsteil einfädeln, was etwas Geduld und Fingerspitzengefühl erfordert! Am besten die Kardanwelle mit einer Pinzette greifen und zunächst versuchen, das eine Ende der losen Welle in den Motorblock hineinzubekommen. Danach versuchen, das Getriebe wieder einzufädeln.

Eine Besonderheit dieser Version des Triebzugs ist, dass sich die Stromabnehmer der Räder nicht auf dem Motorwagen befinden, sondern unter den beiden Steuerwägen: Der Strom wird dann über die stromführenden Kupplungen auf den Motor übertragen. Deshalb muss man bei der Wartung auch die antriebslosen Steuerwägen berücksichtigen und die Stromabnehmer sowie die Laufflächen der Räder entsprechend reinigen: Die Achsen lassen sich durch Abnahme eines Deckels mit Clip-Verbindung zugänglich machen, den man am besten mit einem kleinen Schraubenzieher am vorderen Ende etwas eindrückt und dann aufklappt.

Nun ist unser Triebzug gewartet und instandgesetzt - nun fehlt noch ein Testlauf. Dazu müssen wir zunächst einmal testen, ob die instandgesetzten Kupplungen überhaupt wieder ineinandergreifen. Dazu legen wir den Triebzug auf den Rücken und klipsen die beiden Kupplungsverbindungen ineinander - Voilà, zumindest optisch scheinen die Kupplungen sauber zu greifen und sollten laut erstem Gefühl auch genügend Widerstand mitbringen, um die Steuerwägen zu ziehen ohne sich dabei von selbst zu lösen: So war es ja vom Hersteller damals auch angedacht.

Der Testlauf verlief vielversprechend - obwohl der Triebzug als ganzes noch nicht so rund und gleichmässig wie er sollte [4]: Die Wagen schienen an gewissen Streckenabschnitten nicht gut ausgerichtet zueinander zufahren und entgleisten teilweise auch an engen Radien. Dies lag wohl an den unterschiedlichen Höhen und Zuständen der Haftreifen.

Aus diesem Grund sollen nun doch alle 4 Haftreifen ausgetauscht werden - aufgrund des weiter oben beschriebenen Sprödigkeitsproblems jedoch nicht mit Original-Haftreifen, sondern mit massgeschneiderten Reifen eines Drittanbieters: In unserem Fall vom tschechischen Anbieter KaModell [5].

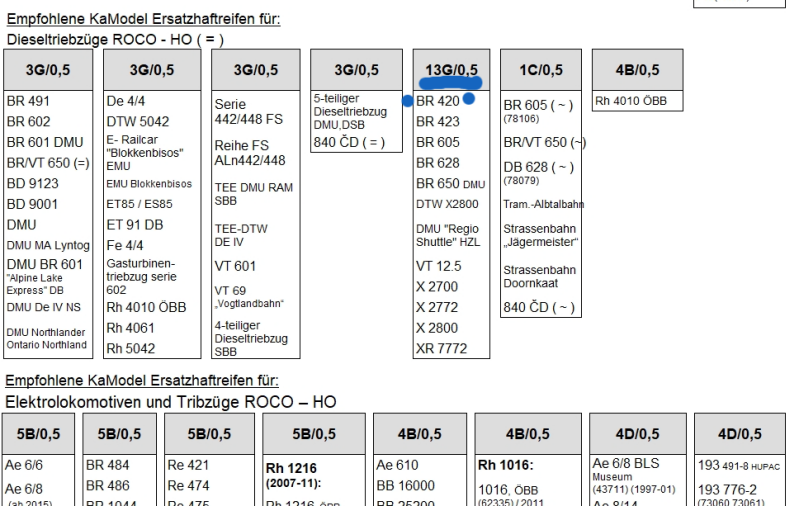

Einer der grossen Vorteile bei der Auswahl der Haftreifen ist, dass KaModell auf ihrer Website die entsprechenden Spezifikationen für gängige Modelle gleich mit zur Verfügung stellt - manchmal sind die Katalog-Nummern angegeben, manchmal auch die Modell-Nummern der Vorbilder. Lästiges Ausmessen von Nuten und Rechnereien sind dadurch nicht nötig. Für den BR 420 - Triebzug sind Haftreifen mit der Artikel-Nr. 13G/0.5 empfohlen [6]:

Wie immer mussten alle Nuten nach dem Entfernen der alten, versprödeten Haftreifen entfettet und gereinigt werden. Das Aufziehen der Haftreifen mit Schraubendreher und Zahnstocher erfolgte danach problemlos - hier kann einfach der bebilderten Anleitung gefolgt werden, welche ebenfalls auf der homepage von KaModell zu finden ist [6]. Nun waren alle Haftreifen wieder einheitlich, das Eiern des Motor-Triebzugs behoben.

Das zweite Problem beim Testlauf war, dass nur die Lichter eines der beiden Steuerwagen funktionierte, und das ohne korrekten Lichtwechsel. Die Lichter des anderen Steuerwagens funktionierten überhaupt nicht - hier müssen wir also noch etwas Zeit zur Fehlersuche investieren.

Licht und Lichtwechsel

Nun rächte sich, dass wir vor dem weiter oben beschriebenen Festlöten des gerissenen blauen Kabels die Lämpchen nicht ausgebaut hatten. Warum? Weil die Hitze des Lötkolbens höchstwahrscheinlich dazu beigetragen hat, die beiden Lämpchen zu zerstören - wie eine schneller Test ergab, waren diese nämlich (im Gegensatz zu den beiden Lämpchen im anderen Steuerwagen, wie im unteren Bild gezeigt) leider nicht mehr funktional.

Die Lämpchen kann man übrigens, wie in der zugehörigen Anleitung beschrieben, einfach ausbauen indem man eine kleine Plastikplatte an der Unterseite der Steuerwagen zB mit einem kleinen Schlitzschraubendreher aufdrückt und die Stromkontakt-Federn etwas beiseite schiebt. Dabei fallen auch zwei runde Plättchen heraus, welche zwischen den Stromabnahme-Federn und den Lämpchen platziert waren. Diese wurden zunächst irrtümlich für Isolier-Plättchen gehalten und zur Seite gelegt - doch dazu später mehr.

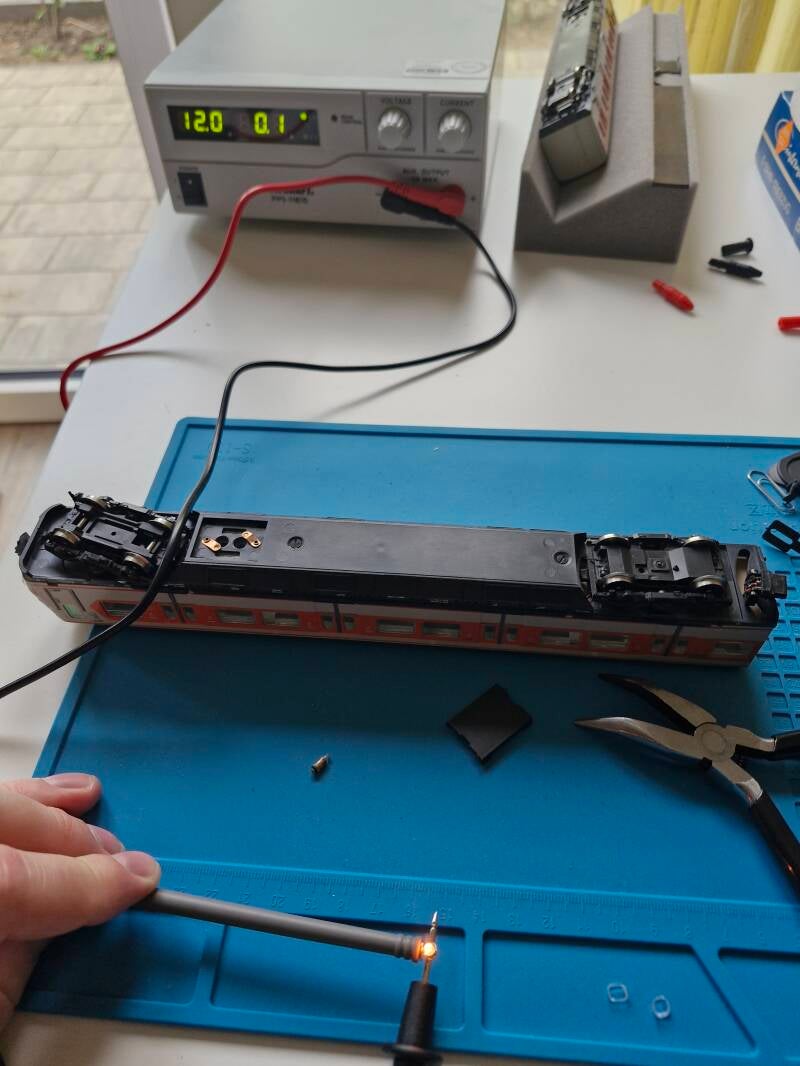

Die Lämpchen gehören also ersetzt: Es handelt sich um Mikro-Lämpchen mit Fassung MS2.8 (ca 4mm lang) welche es von diversen Modellbau-Herstellern zu kaufen gibt: Die Original-Ersatzteile sind natürlich seit Jahrzehnten nicht mehr erhältlich. Diese wurden nun einfach auf ebay erworben, mit unserem Labor-Netzteil erfolgreich getestet und danach eingebaut. Etwas nervig ist die Tatsache, dass man Funktionalität und Lichtwechsel im eingebauten Zustand nur gut testen kann, wenn entweder der Komplettzug auf den Schienen steht - oder wenn der Steuerwagen geöffnet ist.

Klarerweise funktionierten nun die neuen Lämpchen, wenn sie direkt an Strom angeschlossen wurden - im eingebauten Zustand jedoch nicht sehr zuverlässig. Einerseits lag das daran, dass die Stromabnahme-Federn nicht sehr stark auf den ersten (hinteren, zentralen) Pol der Lämpchen drückte - sie musste erst etwas weiter nach innen gebogen werden.

Das zweite Problem war etwas schwieriger zu lösten: Durch Korrosion oder Abrieb waren die Fassungen der Lämpchen (welche im Grunde kleine Löcher im Zinn-Gewicht sind) nämlich deutlich weiter, als sie sein sollten - es gab daher keine zuverlässige Stromübertragung zwischen dem zweiten (zylindrischen) Pol der Lämpchen und der elektrisch leitenden Fassung mehr. Dieses Problem kann man auf verschiedene Arten lösen: Die einfachste Lösung wäre wahrscheinlich, das Lämpchen mit etwas leitendem Material zu umwickeln - dann müsste man selbige Prozedur jedoch bei jedem neuen Lämpchenwechsel wiederholen.

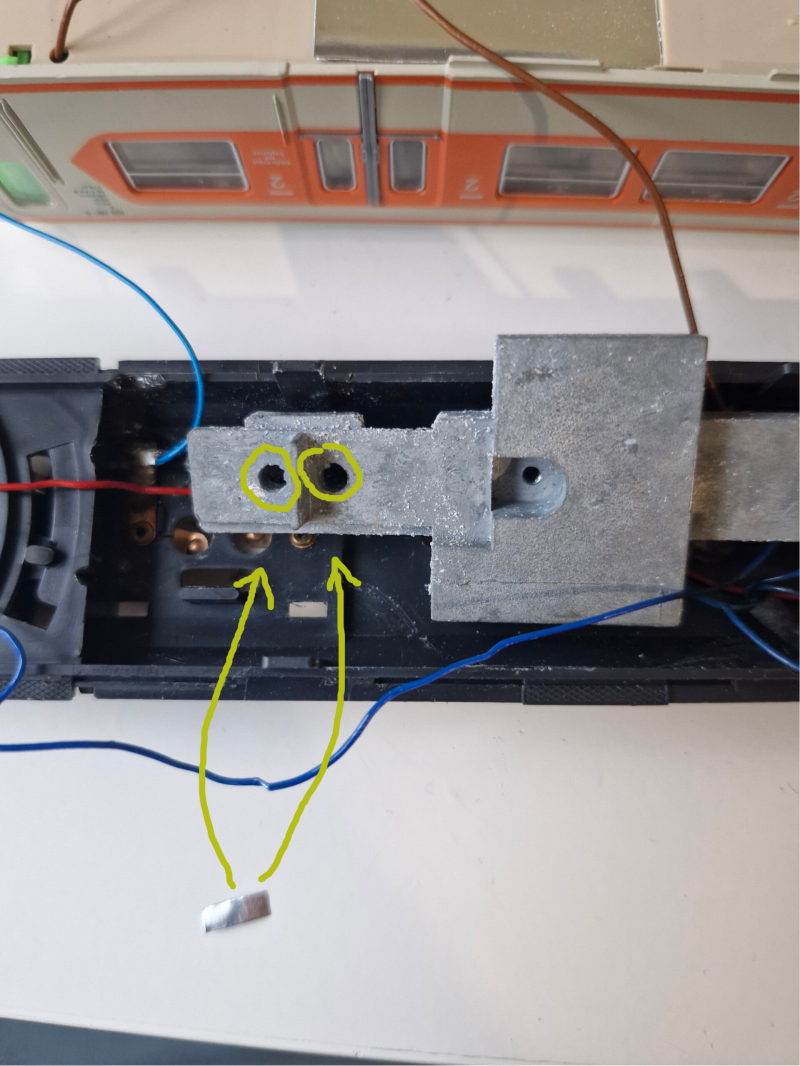

Die richtige Korrektur ist es daher, die Fassung etwas schmaler zu machen - und zwar auf eine Art und Weise, dass diese leitend bleibt. Eine ganz gute Lösung dafür ist Aluminiumband: Dieses gibt es im Handel in verschiedenen Dicken zu kaufen, man kann es sehr gut zurechtschneiden und plastisch verformen. Mit dünnen Streifen eines solchen Bandes wurden nun die Innenseiten der Fassungen ausgekleidet, und bei Gelegenheit gleich untereinander leitend verbunden. Dadurch kommt es wieder zu zuverlässiger Stromübertragung zwischen den Lämpchen und der Fassung.

Nun funktionieren die Lämpchen wieder, der Lichtwechsel jedoch noch nicht: Das Problem scheint zu sein, dass beide Lämpchen gleichzeitig leuchten, obwohl je nach Fahrtrichtung nur eines der Lämpchen leuchten sollte - nämlich jenes, das sich im jeweils korrekten Lichtleichter befindet (weiss oder rot). Üblicherweise wird diese Schaltung mit Dioden gelöst: Kleinen elektronischen Bauteilen, welche den Strom in einer Richtung durchlassen, in die andere Richtung jedoch nicht.

Bei diesem Modell jedoch wird diese Schaltung anders realisiert - nämlich durch die oben bereits erwähnten Plättchen, welche zwischen Lämpchen und Stromfedern herausgefallen waren! Diese wurden zunächst für Isolierplättchen gehalten, haben jedoch eine Diodenfunktion: Ein kurzer Check mit Multimeter zeigt, dass sie tatsächlich in einer Richtung den Strom teilweise durchlassen (mit etwas Widerstand), in der anderen Richtung jedoch nicht. Nun muss man sie nur noch richtig herum einbauen - das funktioniert entweder durch Wissen, mit Hilfe der Anleitung, welches den Vorgang oberflächlich beschreibt - oder eben durch Ausprobieren: Nun funktioniert auch der Lichtwechsel wieder so, wie er sollte.

Das finale Problem, das es nach der Reparatur der Beleuchtung zu lösen galt, war, dass die Lichter nur sehr unzuverlässig und manchmal gar nicht leuchteten. Als Ursache wurde ein weiteres Problem der Stromübertragung ausgemacht: Die neu gekauften Ersatzlämpchen sind durch ihre leicht dünnere Geometrie etwas tiefer in ihrer Fassung als die ursprünglich dafür vorgesehenen Lämpchen und stehen daher etwas weniger vor. Dadurch kommt es zu keinem zuverlässigen Kontakt zwischen dem zentralen Pol der Lämpchen und den Dioden-Plättchen.

Um dieses Problem zu beheben, wurden nun zwei weitere Korrekturen durchgeführt: Einerseits wurde die Dicke des Aluminium-Klebebands in der Fassung um eine weitere Schicht ergänzt: Dadurch wurden die Ersatzlämpchen etwas mehr in ihre Fassung gepresst und standen dadurch in besserem elektrisch leitenden Kontakt mit der Fassung.

Als zweite Massnahmen wurde ein kleiner Tropfen Lötzinn auf den zentralen Pol der Ersatzlämpchen aufgetragen. Dadurch standen die Pole der Lämpchen etwas weiter heraus und waren dadurch in viel besserem Kontakt mit den Diodenplättchen.

Beide Massnahmen sollten sich als sehr wirksam erweisen: Bei der abschliessenden Testfahrt war von Lichtwechselproblemen keine Rede mehr: Der Triebzug fuhr nun endlich stabil und mit korrektem Lichtwechsel - ganz so, wie es sein soll [7].

Nun sind also Instandsetzung, Reparatur und Wartung endlich komplett.. und das Ergebnis kann sich sehen lassen: Aus einer Bastlerlokomotive wurde, mit etwas Glück beim Finden passender Ersatzteile, wieder ein voll funktionaler Triebzug: Die viele Arbeit hat sich also durchaus gelohnt!

~HS~

Verkauf

Im November 2024 fand unser BR 420/421 zum Selbstkostenpreis ein neues Zuhause bei Matthias und Felix in Eichstätt/Bayern. Viel Spaß damit!

Referenzen

[1] ROCO-Katalog 1977 - https://www.modelleisenbahntreff-nordheide.de/doc/ROCO1977.pdf

[2] ROCO - Ersatzteilnummern alt vs. neu - https://mobadata.de/static/catalogs/de/et/ROCO_ET_Nummern_ALT_auf_NEU.pdf

[3] Facebook-Gruppe "Ersatzteil und Technikstube für Modelleisenbahnen und deren Zubehör - https://www.facebook.com/groups/4637816152899529

[4] Erster Testlauf nach Instandsetzung - https://www.dropbox.com/scl/fi/1xjcr4dzagbhnt1ibyzs3/Erster-Testlauf-nach-Instandsetzung-BR420-421-ROCO.mp4?rlkey=7g83xqppmrij0ls9wrl5xryaq&st=gn45cvjc&dl=0

[5] KaModell - Drittanbieter für Haftreifen von gängigen Lokomotivmodellen: https://www.kamodel.com/dh/

[6] KaModell - Haftreifen-Empfehlungen für Roco H0-Modelle, inkl. bebilderter Anleitung zur Anlegen der Haftreifen: https://www.kamodel.com/dh/ho/879-haftreifen-kamodel-fur-ho-hoe-roco-lokomotiven-6stk.html

[7] Finaler Testlauf nach Instandsetzung - https://www.dropbox.com/scl/fi/q1bcg1qdhxr9h4a2kezuk/BR420-Finale-Testfahrt.mp4?rlkey=pquaav55cpqcbeqmtemte0ri3&st=whb5rsde&dl=0

Erstelle deine eigene Website mit Webador