Projekt 2025-81202

Bachmann Spectrum 81202 - H16-44

Stichworte: Rahmen-Restaurierung, Verbesserung Stromabnahme, Wartung

Erwerb

Dieses schöne Modell einer amerikanischen Fairbanks Morse H16-44 Diesellokomotive kam aus einem Nachlass und fuhr leider nicht - ausserdem waren optische Mängel zu erkennen, welche eventuell auf Korrosion zurückzuführen waren.

Doch um welche Lokomotive handelt es sich eigentlich?

"Spectrum" ist die Premium-Linie von Bachmann, welche üblicherweise etwas hochwertigere Modelle, beispielsweise mit Digitaldecoder oder Sound, beinhaltet. Die Verpackung lässt jedoch darauf schliessen, dass dieses Modell bereits irgendwann Beginn der 2000er-Jahre in den Handel kam und somit noch ein sehr frühes Modell der "Spektrum"-Serie war - man kann also davon ausgehen, dass die Modelle damals noch nicht digitalisiert waren.

Als "Standard"-Modell kam die H16-44 jedenfalls im Jahr 2004 in den Handel, und zwar als Artikel-Nummer 64102 als Version der "Santa Fe"-Linie [1].

Nun wollen wir uns die Mängel einmal genauer ansehen.

Diagnose

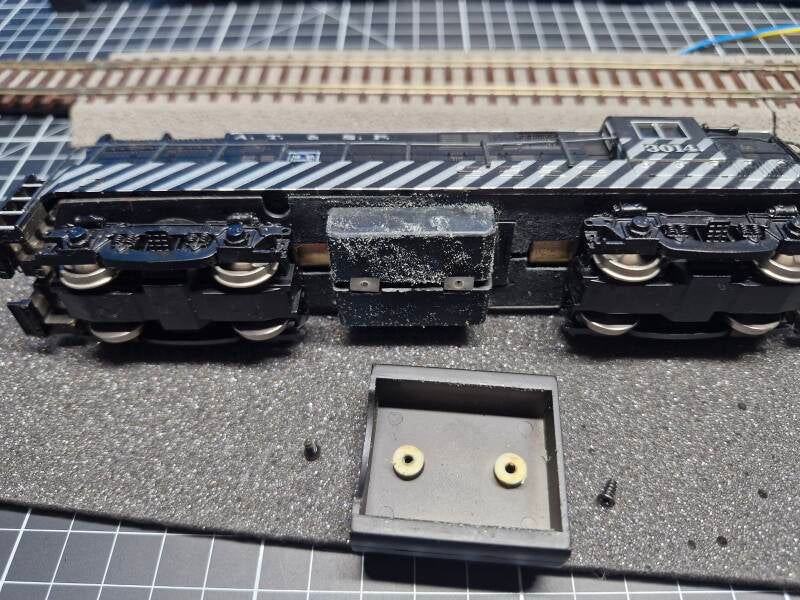

Normalerweise sind Kupplungen recht robust entworfen. Bei Bachmann muss man jedoch aufpassen, dass die Kupplungen ordnungsgemäss festgeschraubt sind - ansonsten kann sich die Bremsschlauch-Attrappe aus Plastik nämlich leicht in den Schienen verhaken, wie im unteren Bild gezeigt. Die Kupplungen abzunehmen ist üblicherweise auch der erste Schritt, um das Gehäuse abzubekommen.

Beim Abnehmen der Abdeckung des Unterbodens dann zeigen sich Gebilde die auf Anhieb an Schimmelpilze oder ähnliche organische Auswüchse erinnern - jedoch befinden sie sich fast ausschliesslich auf dem Metall-Gehäuse. Was könnte das also sein?

Zunächst wollen wir jedoch durch das Lösen von vier weiteren Schrauben am Unterboden das Gehäuse komplett abnehmen - und bemerken auch, dass sich Fett- oder Öl-Ablagerungen auf den Drehgestellen befindet, was auf deutlich zu viel Schmierung hindeutet.

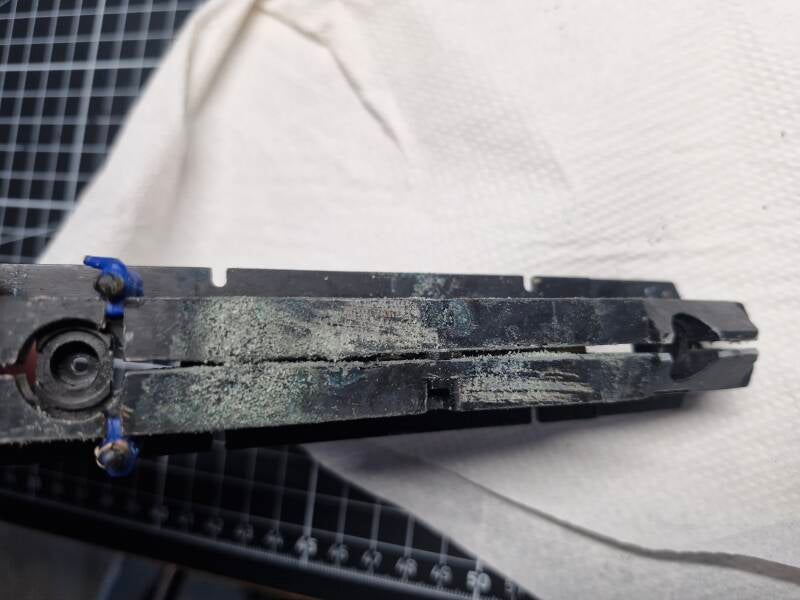

Im Inneren des Gehäuses dann bietet sich das gleiche Bild: Die Elektronik und die Plastikteile scheinen sich in sehr gutem Zustand zu befinden - der Metallrahmen jedoch schein auch hier von weissen und teils farbigen Auswüchsen befallen zu sein.

Etwas Recherche in Fachforen bringt zutage, dass es sich wahrscheinlich um metallische Korrosion handelt. Die bekannteste Form davon ist die interkristalline Korrosion von zinkhaltigen Metallen, welche aufgrund von Verunreinigungen der Legierung entsteht - umgangssprachlich "Zinkpest" genannt. Gegen Zinkpest spricht jedoch, dass das Metall weder brüchig noch rissig zu sein scheint - es handelt sich eher um Auswüchse der Oberfläche, welche anscheinend dort zutage tritt, wo das Metall unzureichend versiegelt scheint.

Es könnte sich daher eher um die sogenannte "Zinkblüte" handeln, welche grossteils durch zu viel Feuchtigkeit verursacht wird. Dafür spricht auch, dass sich die Ausblühungen relativ leicht abkratzen lassen - wir müssen also nach Entfernung der Korrosion darauf achten, die Flächen ordnungsgemäss zu versiegelen, um zukünftige Ausblühungen so gut es geht zu verhindern oder zumindest stark zu verzögern.

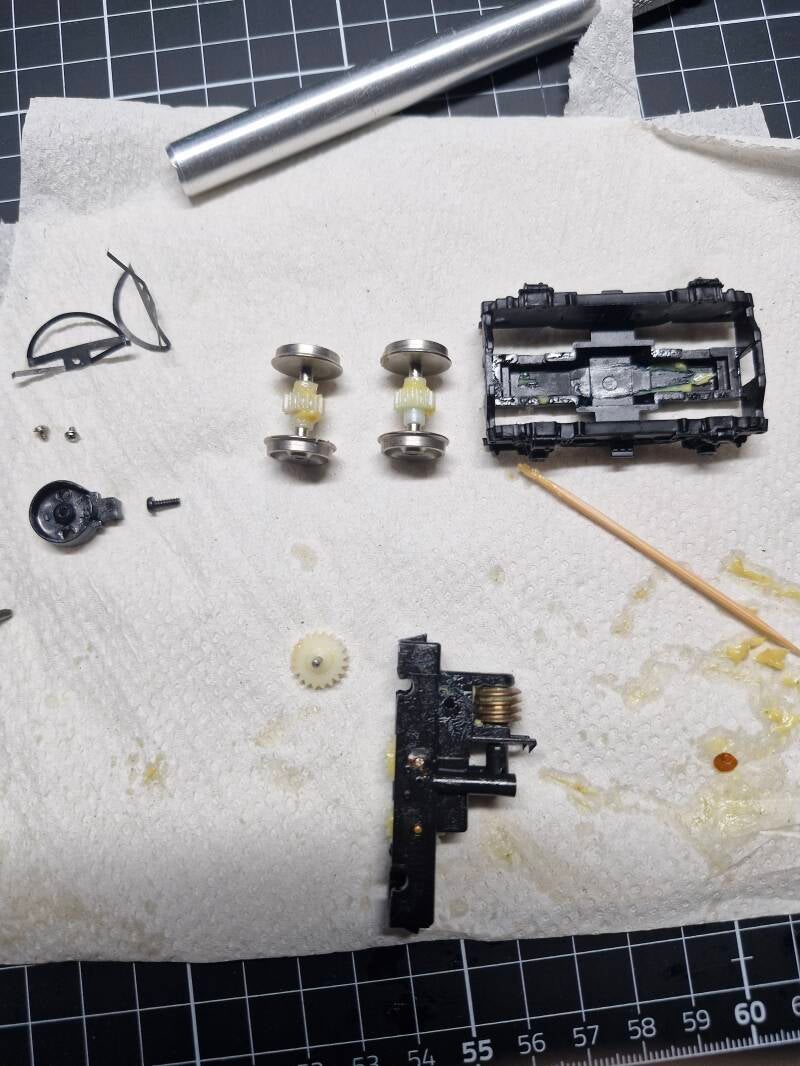

Die Drehgestelle mit dem aufgesetzten Getriebe, welche man leicht aus dem Gehäuse herausnehmen kann indem man die Kardanwellen löst, haben tatsächlich viel zu viel Schmierfett abbekommen - auch dieses werden wir zur Instandsetzung möglichst rückstandslos entfernen müssen.

Ob eines der oben genannten Probleme dafür verantwortlich ist, dass die Lok nicht fährt kann man zu diesem Zeitpunkt noch nicht sagen - es spricht jedoch vieles dafür, dass die Ausblühungen eventuell den Stromfluss behindern da bei diesem Modell die Stromabnahmefedern direkt mit dem Metallrahmen verbunden sind und somit auf die Leitfähigkeit des Materials angewiesen sind.

Zunächst müssen wir jedoch die Drehgestelle zerlegen und gründlich reinigen, damit sich die Getriebezahnräder danach mit frischer, aber deutlich sparsamerer Schmierung wieder gut durchdrehen können.

Wartung

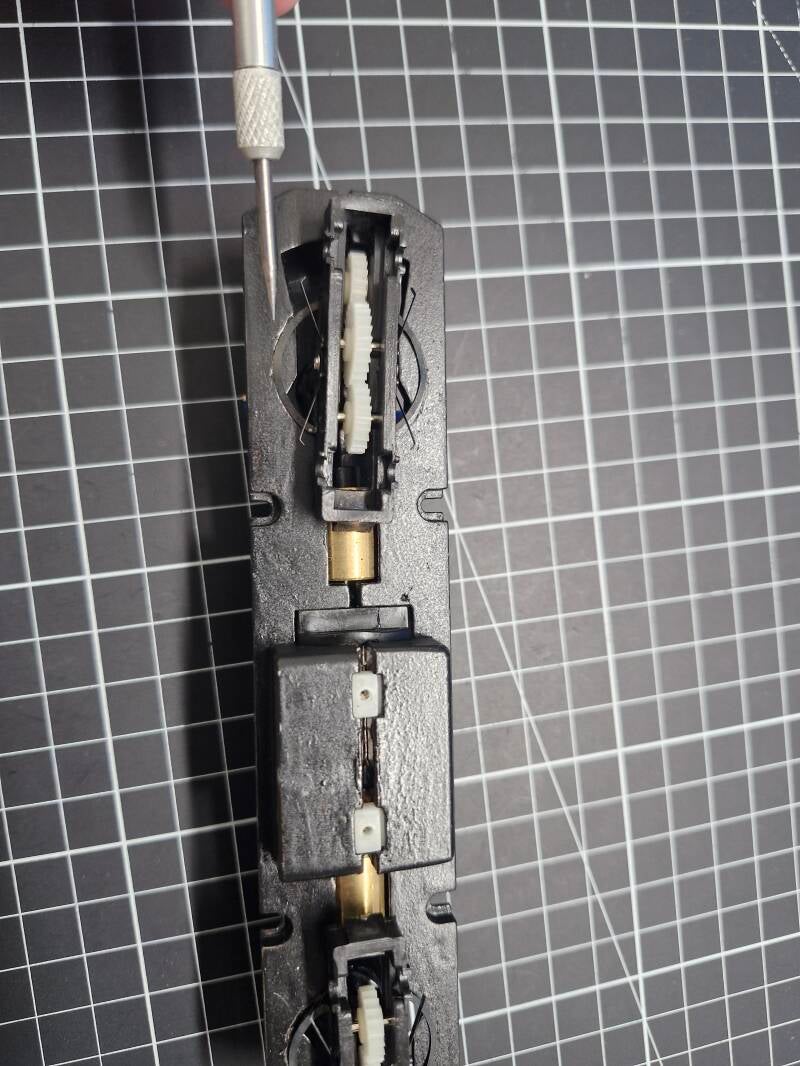

Die Drehgestelle lassen sich durch eine Klick-Verbindung und zwei Schrauben öffnen. Auch hier sieht man deutlich, dass viel zuviel Schmierstoff aufgetragen wurde welcher das Getriebe zumindest teilweise blockiert hat.

Danach kann man die Treibachsen mit den Rädern ausbauen und beiden filigranen Stromfedern an der Seite nach dem Aufdrehen der winzigen Kreuzkopfschrauben mit einem kleinen Kreuzschraubenzieher entfernen.

Die Zahnräder bekommt man aus dem Getriebe indem man von der Seite die jeweiligen Achsen hinausdrückt - insgesamt 3 Achsen mit 3 weissen Zahnrädern. Man muss etwas fester drücken, da die Achsen ab Werk von einer Seite als Rausfallschutz ans Gehäuse des Getriebes geklebt sind.

Achtung: Die Schnecke ist ins Getriebe-Gehäuse gepresst und lässt sich nur mit Spezialwerkzeug entfernen und wieder einbauen! Dies ist auch in der Betriebsanleitung vermerkt - es handelt sich nämlich um ein einziges Ersatzteil ("Truck main frame"). Um auf Nummer sicher zu gehen lässt man die Schnecke daher am besten im Gehäuse und versucht danach, das zusammengebaute Teil so gut wie möglich von aussen zu reinigen.

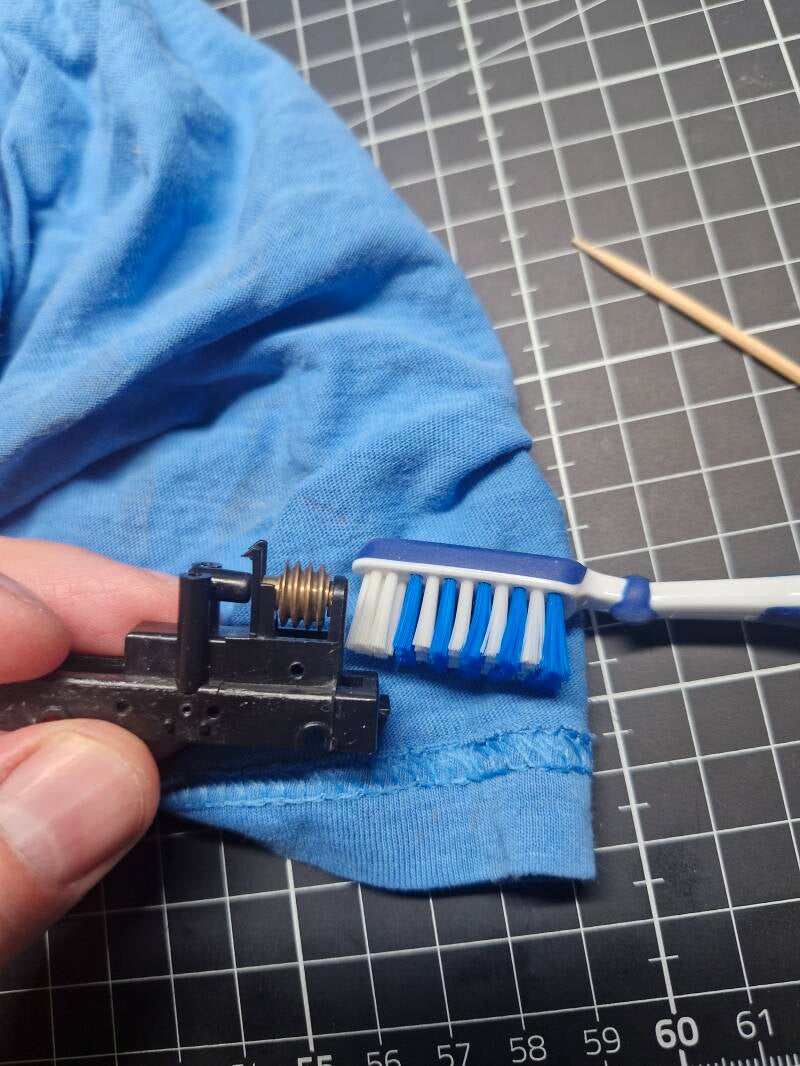

Nach einer gründlichen Vorreinigung aller Teile legt man sie am besten einen Tag lang in SR24-Modellbahnöl ein. Der Schmierstoff verfärbt sich dadurch weiss und lässt sich sehr leicht abschrubben, am besten mit einer alten Zahnbürste - falls er sich nicht schon im Ölbad selbst abgelöst hat.

Danach baut man einfach alles wieder zusammen. Um die Achsen wieder ausfallsicher zu gestalten kann handelsüblicher Plastikkleber verwendet werden. Üblicherweise sind die Achsen jedoch sowieso mit einer Presspassung versehen: Bei der Stärke des Klebers ist man also anfangs gut beraten, einen eher schwachen Kleber zu verwenden, um die Achsen später wieder einigermassen einfach herausbekommen zu können.

Um die weissen Flocken des Schmiermittel-Rückstands aus dem SR24-Bad zu bekommen kann man einfach einen handelsüblichen Kaffeefilter verwenden: So kann man das Öl relativ gut für andere Zwecke wiederverwenden.

Für die Schmierung aller Achsen der Zahnräder und der Radachsen verwenden wir wieder einen kleinen Tropfen säure- und harzfreien Öls - die Zahnräder selbst und die Messing-Schnecke werden moderat mit frischem Spezialfett (Gearflon) eingefettet.

Nun können wir uns dem korrodierten Metallrahmen zuwenden - dafür müssen wir ihn zunächst aber in zwei Hälften teilen.

Restaurierung des Gehäuses

Die beiden Hälften des Metall-Rahmens sind elektrisch voneinander isoliert: Ein Pol des Motors ist jeweils leitend mit einer Gehäusehälfte verbunden - ein eher ungewöhnliches Prinzip, wenn man mit europäischen Marken zu tun hat. Auch hier könnte es durch die Korrosion also zu einem ungewollt isolierenden Effekt gekommen sein. Der Motor selbst ist auf auf einer Seite durch eine dünne Plastik-Hülle gegen den Metallrahmen isoliert.

Um die beiden Hälften auseinanderzubekommen muss man ein paar Schrauben lösen - danach können sie zum Beispiel mit einem breiten Schraubenzieher auseinandergedrückt werden. Dadurch wird auch der Motor mit den beiden Schwungmassen freigelegt. Die beiden Lokführerfiguren sind eingeklebt und können gegebenenfalls hinausgedrückt werden - wir werden sie aber der Einfachheit halber einfach im Rahmen lassen.

Nun kann man die beiden Hälften auch innen oberflächlich reinigen und den Motor herausnehmen. Die dünne Isolierschicht ist im Laufe der Jahrzehnte versprödet und brüchig geworden - es kann daher sein, dass die Isolierung beim Herausnehmen bricht, wie es in unserem Fall passiert ist. Diese kann jedoch wieder mit Plastikkleber zusammengeklebt, oder gegebenenfalls durch ein paar Lagen Isolier-Klebeband ersetzt werden. Hier muss man dann darauf achten, dass die Dicke relativ exakt erhalten bleibt da der Motor in die Gehäusehälften eingepasst werden muss. In unserem Fall wurde das herausgebrochene Stück einfach wieder auf den Motor geklebt.

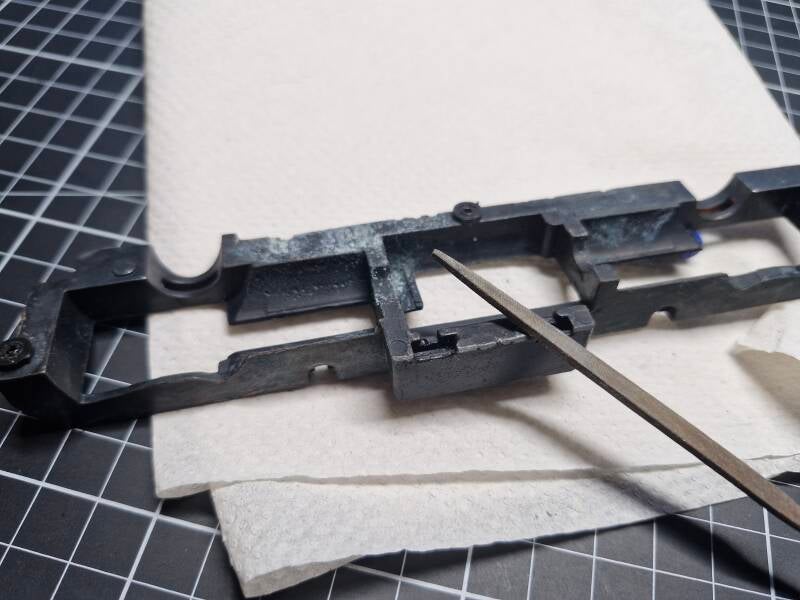

Die Ausblühungen lassen sich zunächst grob mit einem Schaber oder kleinen Feilen entfernen. Vor allem bei schwer zugänglichen Ecken und Stellen an der Innenseite des Rahmens muss man dann mit Schleifpapier oder Nadeln heran, um die Korrosion so gut wie möglich oberflächlich zu entfernen.

Je mehr Zeit man in diese augenscheinlich pingelige Arbeit investiert, umso höher ist die Wahrscheinlichkeit, dass die Korrosion später nicht wieder auftritt oder zumindest deutlich verzögert wird. Dabei lässt sich klarerweise nicht vermeiden, dass der schwarze Lack ebenfalls Schaden nimmt - in unserem Fall ist dies jedoch nicht so relevant, da wir die Oberfläche danach sowieso so gut wie möglich versiegeln müssen.

Nun müssen wir uns kurz mit den Fahrtlichtern befassen. Diese Lok hat 2 kleine Lämpchen verbaut welche sich im oberen Teil des Plastikgehäuses befinden und, je nach Fahrtrichtung, weiss leuchten. Ein kurzer Test mit dem Labornetzteil bringt zutage, dass beide Lämpchen noch wie vorgesehen funktionieren - das ist schon mal gut.

Wie kommt der Strom jedoch dort nach oben? Für diesen Zweck hat Bachmann zwei Stromfedern verbaut welche auf den oberen Teil des Metallrahmens drücken. Das könnte einer der Gründe sein, warum dieser Bereich des Rahmens schon vor Beginn unserer Instandsetzung so "zerkratzt" aussah - eventuell hatte einer der Vorbesitzer versucht, so die Stromleitung zu den Lämpchen zu verbessern? Diesen Bereich können wir später daher logischerweise nicht versiegeln, ausser wir ändern das Prinzip der Stromübertragung für die Lämpchen.

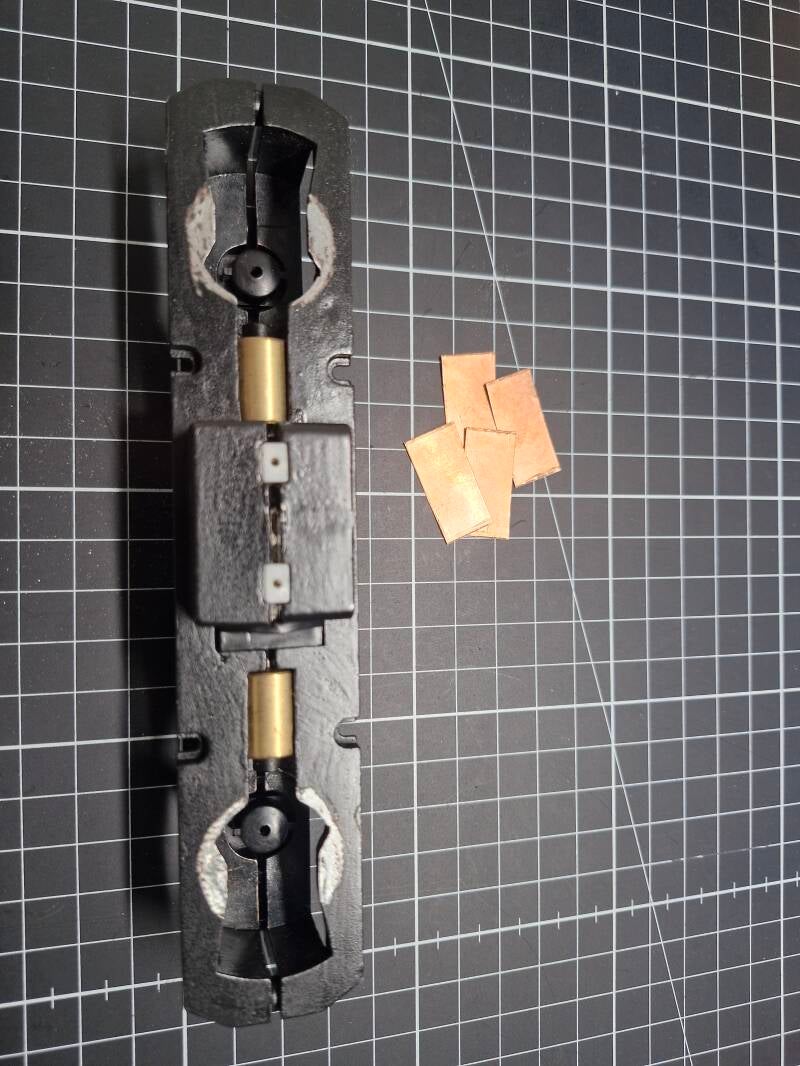

Auf den Bereich rund um diese "zerkratzten" Stellen tragen wir nun zunächst doppelseitig leitendes Kupfer-Klebeband auf, das für ein paar Euro im Online-Handel erhältlich ist: Dieser Bereich wird nach der Versiegelung also stromleitend bleiben.

Gibt es noch andere Stellen am Rahmen, die leitend bleiben müssen? Die Antwort ist: Ja! Wie bereits weiter oben erwähnt sind auch die beiden Pole des Motors leitend mit den Rahmenhälften verbunden, und zwar über kleine Stromfedern die sich über einen Absatz des Rahmens stülpen - auch in diesem Bereich tragen wir jeweils ein kleines Stück doppelseitig leitendes Klebeband auf.

Nun wird der gesamte Rahmen so gut wie möglich mit Waschbenzin gereinigt, um alle abgeschliffenen Partikel so gut wie möglich zu entfernen und die Beschichtung vorzubereiten.

Als letzten Schritt vor der Versiegelung kümmern wir uns nun noch etwas um die Optik: Der unterste Teil des Rahmens wird unter dem Gehäuse sichtbar sein - daher bietet es sich an, die nun etwas zerkratzte und aufgerauhte Oberfläche zumindest in diesem Bereich optisch etwas zu verschönern. Dazu nehmen wir Pinsel und Email-Farbe in die Hand: Farbcode "6" scheint am besten zu passen und wird sogleich einschichtig aufgetragen.

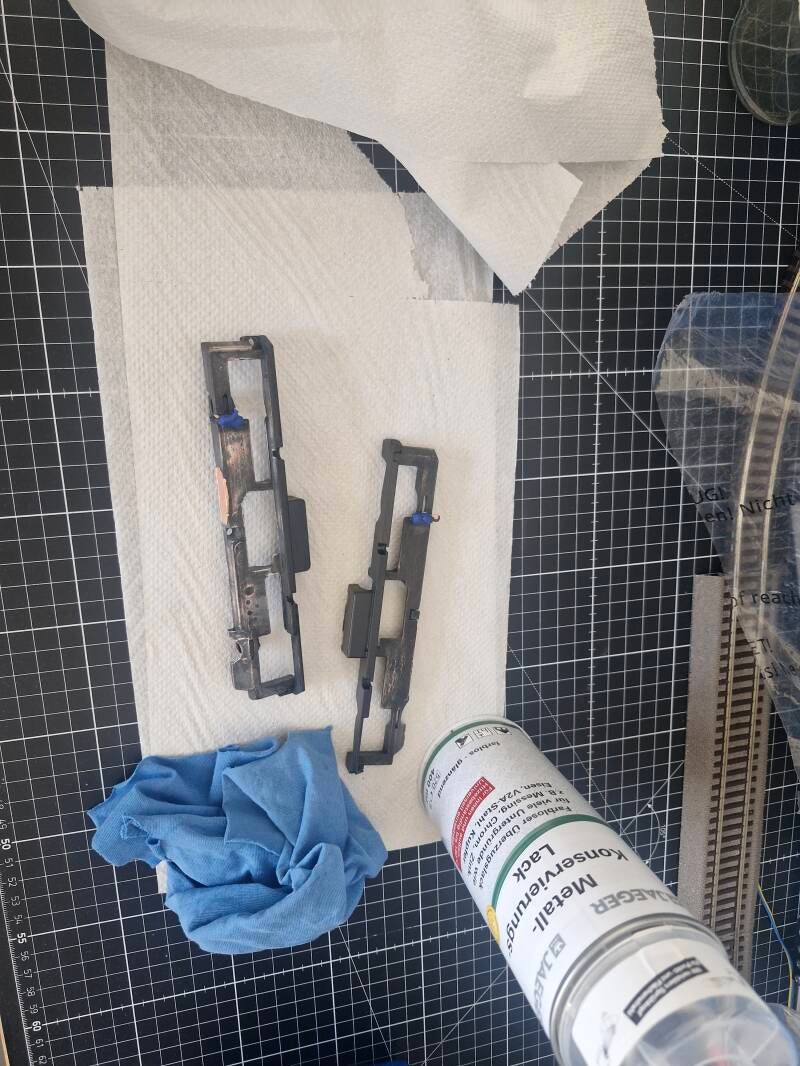

Nach kurzer Trockenzeit können wir nun die Versiegelung auftragen. Dafür wurde ein handelsübliches Produkt (Metall-Konservierungslack) in einer Spraydose gewählt welches Metalle gegen Korrosion und Feuchtigkeit schützt.

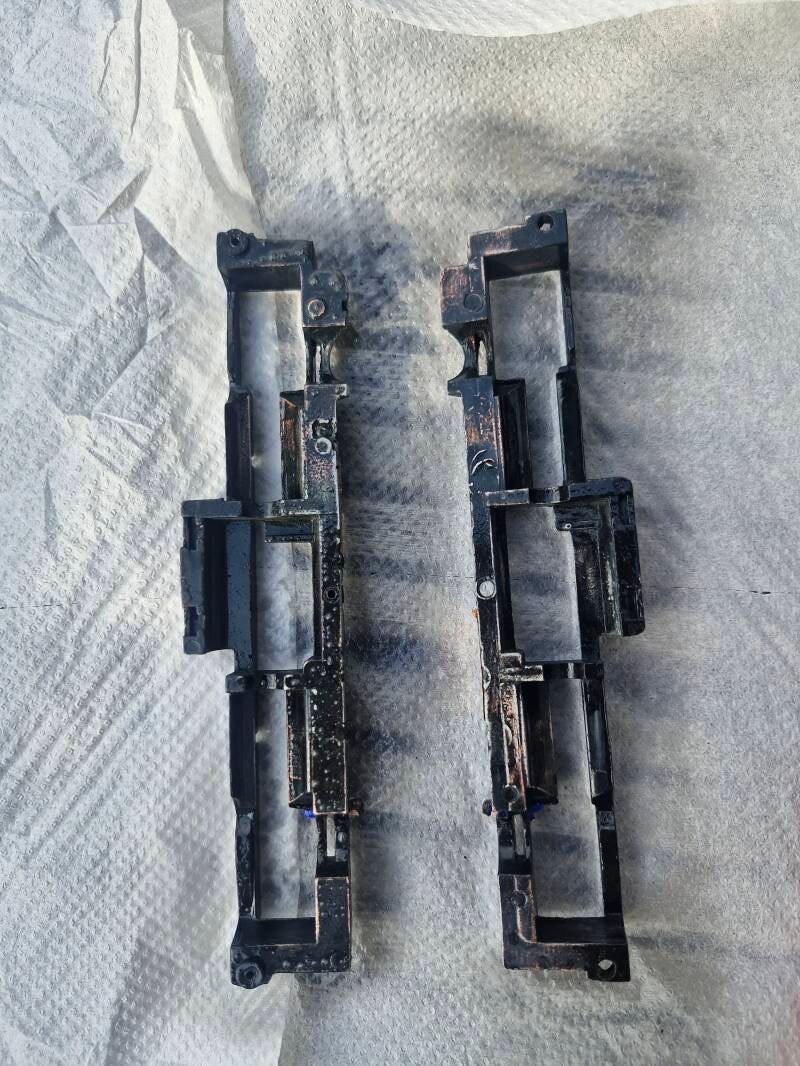

Aufgrund der Geruchsentwicklung bietet es sich an, die Beschichtung im Freien durchzuführen und umliegende Bereiche vor der Chemikalie zu schützen. Danach wird das Spray von allen Seiten relativ dünn aufgetragen - danach müssen die Rahmenteile ein paar Stunden trocknen, möglichst in einer staub- und fusselfreien Umgebung, da das Spray relativ klebrig sein kann bevor die Schicht komplett ausgetrocknet ist.

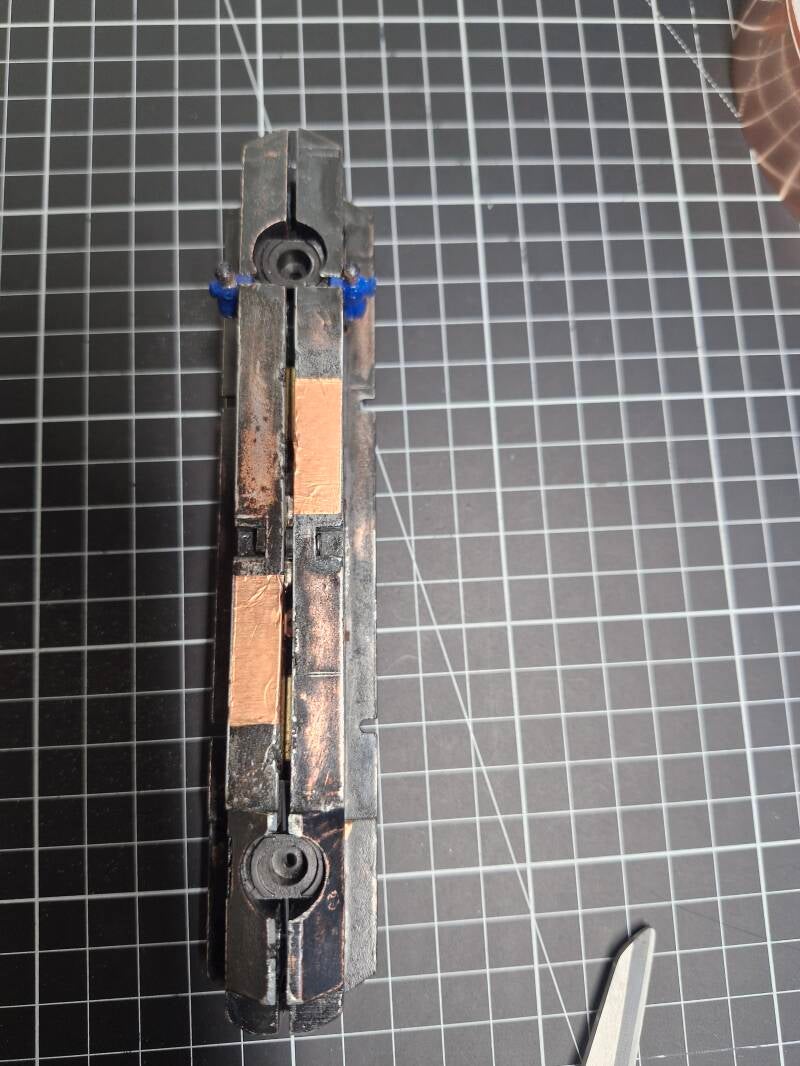

Da das Spray isolierend wirkt müssen die leitenden Bereiche, welche davor mit Kupfer-Klebeband beklebt wurden, nun wieder entsiegelt werden - in unserem Fall wird das Klebeband einfach durch ein neues Band ersetzt.

Da das Spray dünn aufgetragen wurde, war es auch möglich, den Motor einfach wieder einzupassen - Auch die geklebte Isolier-Hülle hielt wieder einigermassen. Da es sich bei dem Produkt um ein Schutzmittel nicht nur ausschliesslich für Metalle handelte wurden auch die Lokführer-Figuren besprüht - es kann ja nicht schaden, auch das gummiartige Plastik etwas mehr zu schützen :-) dadurch bekamen sie, wie auch der Metallrahmen, einen etwas reflektierenden Glanz verpasst. Auch die zweite Rahmen-Hälfte passte darauf, ohne dass die goldfarbenen Schwungmassen mit irgendetwas kollidierten.

Ein Test mit dem Multimeter zeigte, dass die beiden Gehäusehälften nun nach aussen hin und auch gegenseitig zueinander isoliert sind, bei den Bereichen mit dem aufgeklebten Kupferband jedoch weiterhin Strom leiteten - ganz so, wie es sein sollte. Dadurch bekam man unter anderem auch den Motor zum Laufen, wenn man auf die beiden obigen leitenden Bereiche Strom fliessen liess.

Nun gab es noch eine zusätzliche Sache zu korrigieren: Der Strom floss von den Rahmenhälften direkt zu den Motorpolen - aber wie floss denn der Strom von den Rädern zum Rahmen? Die Antwort ist: Etwas umständlich - nämlich durch schleifende, filigrane Stromfedern welche direkt an die Achsgestelle angeschraubt waren.. diese hatten wir bei der Drehgestellwartung schon kurz gesehen.

Warum diese Verbindung nicht mit normalen Kabeln hergestellt wurde weiss wohl nur Bachmann. Das Problem war nun, dass diese Stromfedern auf einem isolierten Gehäuse rieben - man musste die Verbindung also wieder leitend machen.

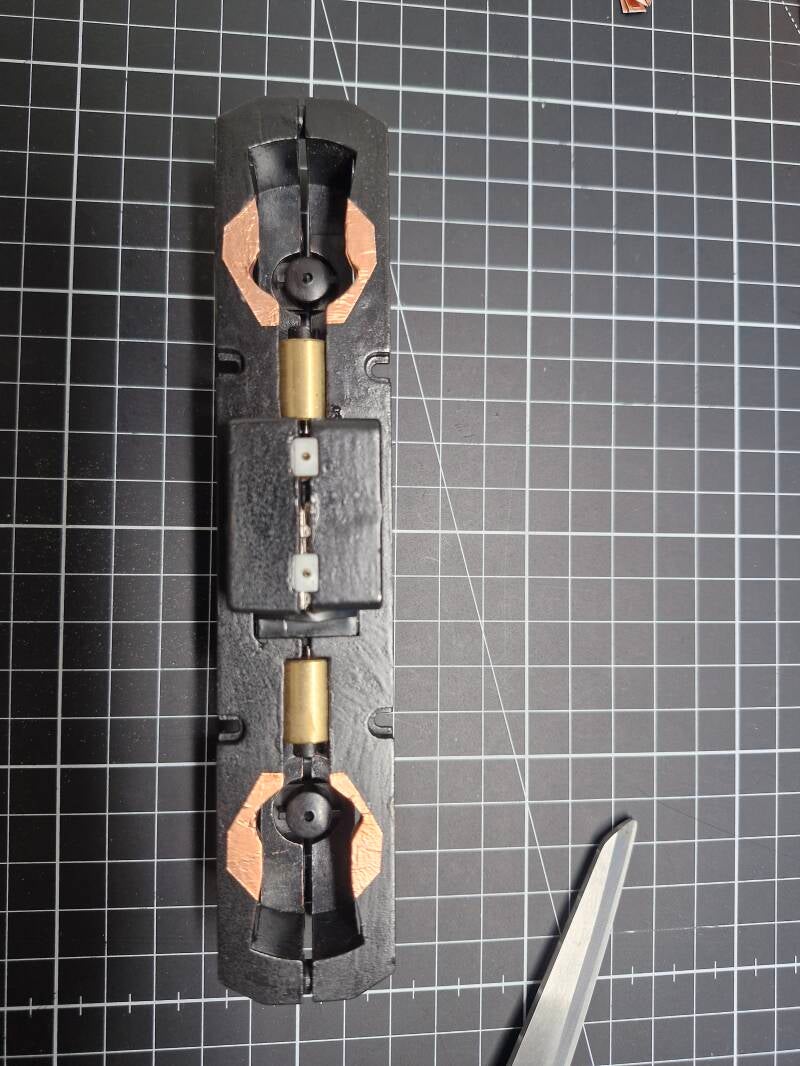

Zu diesem Zweck wurde zunächst einmal der Schleifweg der Federn nachgezeichnet - dieser veränderte sich nämlich je nach Ausrichtung der Drehgestelle. Somit floss der Strom durch andere Berührungspunkte zum Rahmen, je nach Schienenbeschaffenheit.

Zum Nachzeichnen wurden die Drehgestelle rotiert - mit einer Anreissnadel konnte man dann den Berührungsbereich und die äusseren Grenzen der Federspitzen gut anzeichnen.

Nun wurde der Innenbereich der angezeichneten Spur abgeschliffen - beispielsweise mit einem Bohrschleifer. Um Kontamination zu verhindern bietet es sich an, alle umliegenden Bereiche gut abzuschirmen, zum Beispiel mit schwach haftendem Kreppband, um die soeben aufgetragene Schutzschicht und den schwarzen Lack nicht gleich wieder abzulösen.

Klarerweise sollte man auf minimalen Materialabtrag achten, damit die Fläche relativ eben blieb.

Diese Flächen kann man theoretisch blank lassen - dann jedoch könnte sich die oben gesehene Oberflächenkorrosion wieder ausbreiten: Wir werden die Bereiche daher also mit doppelseitig leitendem Kupferklebeband abkleben. Man könnte alternativ auch leitende, schwarze Farbe verwenden, um das ganze einheitlicher zu gestalten - dadurch wäre der Bereich optisch vielleicht etwas ansprechender.

Das Kupferband kann man relativ einfach auf Mass zurechtschneiden und dann sauber auf die freigelegten Flächen aufkleben. Nach innen überstehendes Band kann einfach in den Rahmen hinein gefalten werden.

Nun sind alle Arbeiten am Rahmen abgeschlossen - etwaige Kratzer oder schwer zugängliche Stellen, welche immer noch das blanke Metall freigelegt lassen, kann man beispielsweise mit einem Pinsel oder Wattestäbchen nachbessern das man in den Metall-Korrosionsschutz taucht.

Auch das Kupferband auf der Oberseite der Lok wurde nochmals ausgetauscht da es im Zuge der Arbeiten etwas gelitten hatte - das beidseitig leitende Band ist nämlich sehr dünn gehalten und schabt sich dadurch leicht ab. Dies könnte auch ein Problem bei der Stromfeder-Abnahme der Drehgestelle darstellen wenn die scharfen Kanten der Abnehmer auf dem Band schleifen - gegebenenfalls kann man es jedoch einfach wieder ersetzen.

Nun werden Rahmen, Gehäuse und Drehgestelle wieder zusammengebaut, und die Testfahrt stand an. Nun war die grosse Frage, ob alles funktionierte wie vorgesehen? Die Antwort war - Nein! Es gab nämlich ein sehr eingängiges Quietschen zu hören, wann immer die Lok in bestimmte Bereiche der Teststrecke einffuhr [2]. Abgesehen davon hörten sich Motor und Getriebe jedoch schon ganz gut an [2].

Das deutete auf mangelnde Schmierung hin - schätzungsweise entweder des Motors, oder der Schneckenwellen. Hier wurde also nochmals mit einem kleinen Tropfen nachgeschmiert, was zunächst keine Besserung brachte: Vor allem bei Langsamfahrt war das Quietschen noch deutlich vernehmbar [3].

Erst wiederholtes Nachschmieren der Motorlager und der Schneckenlager und ein paar Tage warten hatten schliesslich zur Folge, dass das Quietschen vollständig verschwand nachdem die Lok anscheinend etwas eingelaufen war [4] - somit war sie nun wieder bereit für neue Einsätze!

Das war der letzte Schritt der Instandsetzung dieses wunderschönen Modells - hoffentlich hat es trotz ursprünglicher Korrosionsprobleme nun noch einige Jahrzehnte Einsatz auf einer Anlage oder in einer Vitrine vor sich!

~HS~

Verkauf

Im Januar 2026 fand die Lok bei Ralf in Gomadingen ein neues Zuhause. Viel Spass damit!

Referenzen

[1] Bachmann-Katalog 2004, Seite 25 (Screenshot)

[2] Erste Testfahrt nach Instandsetzung - https://www.dropbox.com/scl/fi/2xuajemivk8s5vta2ga2h/Testfahrt-FM-H16-44-1.mp4?rlkey=5higirgghh93r0758zde3qmj0&st=dshborcv&dl=0

[3] Test auf dem Rollprüfstand - https://www.dropbox.com/scl/fi/ewfp1z1rpibj6dzd3oizg/Testfahrt-FM-H16-44-2.mp4?rlkey=wcwgc2ekl3uycue1w60u6u0su&st=c0pntd77&dl=0

[4] Finale Testfahrt - https://www.dropbox.com/scl/fi/6te6urq7nai719pjeskml/Testfahrt-FM-H16-44-3.mp4?rlkey=6zrv6aql68pkzq0vbfqd9gbjo&st=8jkijj0f&dl=0

Erstelle deine eigene Website mit Webador